- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:29.

- Ostatnio zmodyfikowany 2025-06-01 06:25.

Wraz z wybuchem II wojny światowej przemysł amerykański, który doskonale opanował technologię produkcji przenośników masowych, bardzo szybko przestawił się z towarów konsumpcyjnych na broń i sprzęt wojskowy. Na przenośnikach montowano czołgi, działa, samoloty, a nawet statki. W drugiej połowie wojny Amerykanie produkowali dziennie więcej broni niż alianci przegrali w bitwie. Ciężki bombowiec B-24 „Liberator” można uznać za typowy przykład masowo produkowanego sprzętu wojskowego. Najbardziej interesuje nas element transportu drogowego tego procesu, ponieważ wyraźnie pokazuje on stan logistyki i transportu drogowego zaangażowanych w produkcję samolotów w Stanach Zjednoczonych w latach wojny.

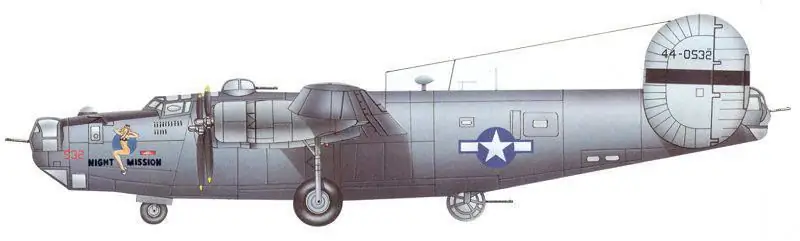

B-24 w barwach lidera.

B-24 stał się najbardziej masywnym czterosilnikowym samolotem bojowym wojny - w ciągu pięciu i pół roku wyprodukowano 18 313 Liberatorów, ponad dwa razy więcej niż bardziej znane B-17 Flying Fortress. Historia produkcji B-24 jest ściśle związana z koncernem samochodowym „Ford”. W 1940 roku dwaj dyrektorzy koncernu - Edzel Ford i Charles Sorensen - odwiedzili fabrykę Consolidated Vultee w San Diego. Celem wizyty kierowców u producentów samolotów jest rozpoczęcie seryjnej produkcji samolotu B-24 opracowanego w San Diego w nowej fabryce Forda w Willow Run w stanie Michigan. E. Ford zgodził się zaangażować w produkcję samolotów, ale pod jednym warunkiem - podczas produkcji w Fordzie samolot nie będzie modernizowany.

B-24 na przenośniku.

Klient, Siły Powietrzne, zgodził się z tym nieoczekiwanym żądaniem, ponieważ zdolności trzech fabryk samolotów Consolidated Vultee, North American Aviation i Douglas, które miały wyprodukować nowy bombowiec, nie wystarczały do wyprodukowania wymaganej liczby samolotów. E. Ford zażądał, aby nie zmieniać projektu, nie z powodu kaprysu, ale dlatego, że zamierzał wyprodukować bombowiec na taśmie przenośnika, jak samochód, i doskonale wiedział, że najmniejsza zmiana w projekcie natychmiast zatrzymuje przenośnik.

W 1942 roku, kiedy produkcja B-24 w Willow Run była w pełnym toku, co godzinę na linii montażowej montowano jeden kompletny Liberator i dwa zestawy - kadłub, ogon, skrzydła - dla dwóch kolejnych bombowców. Ale nawet w tej ogromnej fabryce nie było miejsca na dwie dodatkowe linie montażowe. Nie udało się znaleźć wolnego miejsca w pobliżu. Takie obszary i siła robocza były dostępne w stanie Oklahoma, w mieście Tulsa, a także w Teksasie, w mieście Fort Worth. Ale od Willow Run do Tulsy było 1450 km. Nie przestraszyło to jednak specjalistów od Forda. Znali odpowiedź na pytanie - jak dostarczyć wielkogabarytowe elementy bombowca na miejsce montażu. Po prostu załaduj je do pociągów drogowych. Koszt transportu nie odgrywał roli - za wszystko płaciło państwo. Wiadomo było też, kto to zrobi - jeszcze pod koniec lat dwudziestych „Ford” podpisał długoterminową umowę z przedsiębiorcą Lloydem Lawsonem na dostarczanie nowych „Fordów” sprzedawcom we wszystkich stanach. W latach trzydziestych dołączył do niego Robert Ellenstein i narodziła się firma E and L Transport - w chwili wybuchu wojny najważniejszy partner Forda w branży transportowej. To ona otrzymała zlecenie zorganizowania dostaw części do samolotów na miejsca montażu końcowego. Jedyny warunek został postawiony przed pracownikami transportu - dostawa elementów do fabryk powinna odbywać się w tempie montażu samolotów, czylico godzinę, aby dostarczane części trafiały na linie montażowe bez pośredniego składowania „z kół”…

B-24 na taśmociągu w kamuflażu.

Potrzebne były jednak specjalne naczepy. Zostały zaprojektowane i wyprodukowane przez Mechanical Handling Systems. Naczepa miała 18,3 m długości, 2,3 m szerokości i 3,0 m wysokości. Nie było dachu, gdyż elementy samolotu ładowano dźwigiem z góry. Po załadunku naczepa została przykryta markizą z plandeki. Do przewiezienia zestawu elementów jednego bombowca potrzebne były dwie naczepy - w pierwszej załadowano części kadłuba i ogona samolotu, w drugiej środkowy odcinek, skrzydła, komorę bombową i maski silnika. Silniki, podwozia i wyposażenie wewnętrzne były produkowane przez inne firmy, a także zajmowały się dostawami do montowni na tych samych zasadach. Pojawiły się jednak problemy z ciągnikami do tak dużych pociągów drogowych. Najważniejszym warunkiem była duża moc i wyjątkowa niezawodność, ale nawet wysoko rozwinięty w tym czasie amerykański przemysł motoryzacyjny nie był w stanie zapewnić E i L Transport takich maszyn zdolnych do dostarczenia elementów samolotów do montażu w precyzyjnym momencie ze 100% gwarancją. Dlatego natychmiast porzucili wszystkie seryjne ciągniki siodłowe jako zawodne i niewystarczająco szybkie. L. Lawson, jako doświadczony pracownik transportu, zdecydował się zamówić ciągnik w wyspecjalizowanej firmie „Thorco”, która miała spore doświadczenie w przerabianiu seryjnych samochodów ciężarowych „Ford” na trzyosiowe ciężkie pojazdy. Konstrukcja podwozia ciągnika była prawie tradycyjna dla pojazdów trzyosiowych - ze zrównoważonym zawieszeniem tylnego wózka na odwróconych półeliptycznych resorach i ciągłą belką przedniej osi również na dwóch półeliptycznych resorach. Obie osie napędowe zostały opracowane specjalnie dla przyszłego samochodu. Otóż prawdziwą „atrakcją” była jednostka napędowa zamontowana na wysuwanej do przodu ramie pomocniczej - obok siebie zamontowano dwa silniki V8 o mocy 100 KM. z samochodu osobowego „Merkury” wraz z ich skrzyniami biegów. I zmieniali biegi całym systemem drążków, które działały z jednej dźwigni sterującej; system napędu sprzęgła został również odpowiednio przeprojektowany. Każdy silnik wprawiany w ruch „swoją” oś napędową. Zainstalowano dwa silniki nie tyle dla zapewnienia dużej mocy, co dla niezawodności - aby w przypadku awarii jednego pociąg drogowy „dojechał” do warsztatu.

B-24 "Nocna misja"

„Szalony Rosjanin” - zdarzyło się, że tak nazwano B-24…

Trzeba było wysunąć silniki spod kokpitu, bo się nie składał. Nawiasem mówiąc, kabina, wystarczająco szeroka jak na tamte czasy, składała się z części seryjnych kabin samochodów ciężarowych i dostawczych „Ford” w 1940 roku i okazała się piękniejsza i wygodniejsza niż kabiny, które były produkowane w tym razem znajduje się nad silnikiem. Całkowita długość ciągnika z naczepą wynosiła 23,5 m.

B-24 w powietrzu.

Trasy pociągów drogowych do montowni zostały wybrane tak, aby po drodze było wystarczająco dużo warsztatów „Ford”. Stan wojenny nakazał ich właścicielom pracować 24 godziny na dobę, 7 dni w tygodniu. Dwóch maszynistów pociągów drogowych wymieniało się nawzajem co 5 godzin. Podczas podróży były cztery przystanki, po jednej godzinie, na inspekcję i jedzenie. W fabryce odczepiono naczepę z elementami bombowca, od razu wyregulowano pustą i odesłano kierowców. I tak codziennie przez trzy i pół roku… „Bombowce” nie były jedynym ładunkiem opisywanych pociągów drogowych. Serwisowali fabrykę szybowców transportowych Forda WACO w Iron Mountain. Nieco później doświadczenie „Forda” zostało przyjęte przez producenta samolotów „North American Aviation” w organizacji masowej produkcji najlepszego amerykańskiego myśliwca II wojny światowej - P-51 „Mustang”.

„Messerschmit” został przez nas zestrzelony, a samochód leci, na warunkowym i na jednym skrzydle…”

Po zakończeniu wojny unikalne pociągi drogowe przewoziły przez pewien czas elementy nowych bombowców B-32, dopóki nie zostały zastąpione bardziej nowoczesnymi. Służyli w małych prywatnych firmach i stopniowo trafiali na wysypisko. W latach dziewięćdziesiątych ubiegłego wieku jeden, prawdopodobnie ostatni z pozostałych traktorów, został odnaleziony na wysypisku i całkowicie odrestaurowany. Niestety nie znaleźliśmy jeszcze żadnej z kilkuset naczep, więc pociąg drogowy - „lotnisko” można zobaczyć tylko na starych zdjęciach…

Jaki jest wniosek? Zasada „just in time” została wymyślona wcale nie przez Japończyków, ale znacznie wcześniej - w Ameryce podczas II wojny światowej. To właśnie zdolności organizacyjne jankesów w tym czasie, w latach wojny, dzięki samochodom pomogły zjednoczyć oddalone od siebie fabryki w jedną gigantyczną linię montażową, aby działały w tym samym rytmie, w tym samym łańcuch technologiczny.