- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:29.

- Ostatnio zmodyfikowany 2025-06-01 06:25.

Historia noży zaczęła się od noży, w których ostrze było sztywno przymocowane do rękojeści i było stale gotowe do pracy. Obecnie, pomimo szerokiej dystrybucji noży składanych, takie noże nie straciły na aktualności. Są niezastąpione w terenie (bojowy, myśliwski, turystyczny), mają szerokie zastosowanie w środowisku miejskim (noże do ciągłego noszenia i noże do samoobrony) i dominują w kuchniach mieszkań i lokalach gastronomicznych. Za granicą nazwa noży ze stałym ostrzem (noże o stałym ostrzu) w slangu nożowym - "stałe" utknęła za nimi. Nie jest to jednak bardzo dobra definicja, ponieważ wiele nowoczesnych noży składanych ma specjalny mechanizm mocowania ostrza w stanie otwartym. Bardziej poprawne byłoby nazwanie ich nożami nieskładanymi.

W przeciwieństwie do noży składanych ze stałym ostrzem mają szereg zalet:

są zawsze gotowe do pracy - nie trzeba otwierać ostrza, które może się zaciąć z powodu zabrudzenia zawiasu;

są niezawodne w użytkowaniu - nie ma ryzyka samoistnego złożenia ostrza na skutek wady, zanieczyszczenia lub zniszczenia mechanizmu mocującego noża.

Pośrednią pozycję pomiędzy nożami ze składanymi i nieskładanymi ostrzami zajmują noże z wymiennymi ostrzami, które mogą być nieskładane i składane.

Podstawą noży nierozłącznych z wymiennymi ostrzami jest taśma stalowa, której jedna strona jest ostrzem noża, a druga instrumentalna (czasem ostrze o innym naostrzeniu lub kształcie). Ostrze robocze zmienia się poprzez wrzucenie rękojeści noża.

Składane noże składają się z rękojeści i zestawu ostrzy, które można na niej zamocować.

Noże z wymiennymi ostrzami są lepsze od klasycznych noży jednoostrzowych pod względem funkcjonalności, ale gorsze od nich pod względem niezawodności i łatwości noszenia.

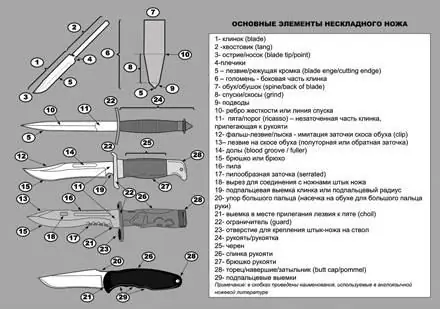

Pomimo tego, że konstrukcja noży nieskładanych jest znacznie prostsza niż składanych, mają one szereg cech i elementów. Z reguły na stronach sklepów internetowych, w katalogach i na stronach producentów noży podaje się główne cechy noży:

spotkanie;

całkowita długość noża;

długość ostrza;

grubość tyłka;

twardość ostrza;

waga noża;

materiał ostrza rękojeści i pochwy.

W źródłach zagranicznych całkowite wymiary noża są zwykle podawane w calach (1 cal = 2,54 cm), a wagę w uncjach (np. 1 uncja = 28,4 g).

Pełny obraz noża można uzyskać z ich recenzji w magazynach branżowych lub na stronach z nożami. Jednak do tego trzeba mieć pojęcie o terminach dotyczących noży, co może stanowić pewne trudności dla zwykłego konsumenta.

Wiele przydatnych informacji na temat noży można znaleźć na forach nożowych w Internecie. Jednak stali uczestnicy tych forów, poza oficjalnymi terminami, posługują się szeroko specyficznym żargonem nożowym, który dla niewtajemniczonych może wydawać się bełkotem. Dlatego na końcu artykułu znajduje się krótki słownik slangu nożowego.

Celem tego artykułu jest pomoc osobom, które nie są entuzjastami i koneserami noży i branży nożowej, ale po prostu chcą kupić niezawodny nóż z klapką, w pełni świadomy przeznaczenia jego elementów i nie przepłacać za niepotrzebne cechy konstrukcyjne (koszt niewygodnego noża może wynosić od setek do dziesiątek tysięcy rubli).

Dla zwykłego człowieka najważniejsza jest informacja o legalności posiadania noża. Tj. Czy należy do broni białej (CW), do nabycia której wymagane jest specjalne zezwolenie i obowiązują pewne zasady jej przechowywania i noszenia, czy też jest to nóż domowy (potocznie „gospodarstwo domowe”), nabycie, których prowadzenie i użytkowanie nie jest otoczone ścisłymi ramami prawnymi.

Tylko ekspert kierujący się szeregiem znaków i wyników badań, których opis można znaleźć w literaturze specjalistycznej, może ustalić, czy nóż należy do XO.

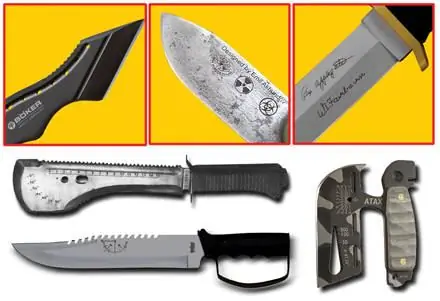

Przeciętnemu konsumentowi wystarczy posiadanie kopii karty danych testu certyfikacyjnego. Dokument ten zawiera nie tylko główne cechy noża i nazwę firmy produkcyjnej, ale przede wszystkim ekspertyzę dotyczącą jego uznania za domowy. Obecność tego dokumentu z właścicielem noża pomoże uniknąć wielu problemów z funkcjonariuszami organów ścigania.

Niezależnie od tego, co powie sprzedawca lub kierownik, brak takiego dokumentu, niezależnie od tego, czy jest to sklep z nożami, czy specjalistyczny sklep z nożami, wskazuje albo na jego niekompetencję, albo na to, że kupowany nóż nie przeszedł testów certyfikacyjnych i może okazać się XO, przynosząc swojemu przyszłemu właścicielowi wiele kłopotów…

Należy również pamiętać, że firmy produkujące noże mogą produkować różne wersje tego samego modelu noża, zewnętrznie bardzo podobne, ale należące do różnych kategorii. Dlatego po otrzymaniu karty informacyjnej należy dokładnie porównać obraz w niej zawarty z nożem, który trzymamy w dłoniach. Jeśli obraz w ulotce informacyjnej nie odpowiada oryginałowi - taki dokument jest bezwartościowy.

Niektórzy chińscy producenci produkują kopie noży bojowych znanych zachodnich firm w postaci zestawów DIY. Sam w sobie taki zestaw nie wymaga certyfikacji. Jednak nóż złożony z tego zestawu części będzie bronią do walki wręcz ze wszystkimi wynikającymi z tego konsekwencjami.

Projekt

Głównymi elementami noża nieskładanego są ostrze, rękojeść i stoper. Ostrze jest podstawą noża, to wraz z nim wykonywana jest cała praca z nożem. Rękojeść decyduje o wygodzie noża. Zatyczka zabezpiecza palce przed ześlizgnięciem się na ostrze noża.

Te główne części mogą być wykonane jako oddzielne elementy konstrukcyjne lub uformowane z jednego kawałka materiału. Noże te obejmują na przykład tak zwane noże „szkieletowe”, które swoją nazwę wzięły od kształtu rękojeści, przypominającego nieco szkielet ze względu na otwory w nim o różnych kształtach. Rękojeści tych noży są często owinięte sznurkiem dla łatwego chwytu.

Ostrze

Ostrze noży nieskładanych w klasycznej formie to pasek stali, którego jedna część jest naostrzona (samo ostrze), a druga to trzonek, który służy do mocowania rękojeści do noża.

O właściwościach roboczych ostrza decyduje jego materiał, technologia wykonania, kształt geometryczny i przekrój ostrza.

Materiał ostrza

W przemyśle nożowym najczęstszym materiałem do wykonania ostrza były i pozostają różne rodzaje stali: węglowa, stopowa (nierdzewna) i wzorzysta (adamaszek, adamaszek).

Istnieje wiele gatunków stali, a ich pełny opis może zająć kilkanaście stron. Duża różnorodność stali stosowanych do produkcji noży wiąże się z koniecznością uzyskania wzajemnie wykluczających się właściwości ostrza - łatwości ostrzenia i trwałości właściwości tnących, odporności na obciążenia udarowe oraz twardości krawędzi tnącej.

Wskaźnikiem odporności na zużycie (czasu utrzymywania ostrości ostrza) jest twardość ostrza. Zwyczajowo mierzy się go w jednostkach skali Rockwella „C” - HRC. Im wyższa ta liczba, tym twardsze ostrze noża.

Ostrze uzyskuje twardość podczas obróbki cieplnej półwyrobu ostrza (hartowanie, odpuszczanie). Przy niewłaściwej obróbce cieplnej, nawet z najdoskonalszej i najdroższej stali, można uzyskać ostrze o złej jakości i odwrotnie, nawet z prostej niedrogiej stali można wykonać ostrze o dobrej wydajności.

Zwykle ostrza noży nieskładanych mają wskaźnik w zakresie 42 … 61 HRC. Hartowanie ostrzy do wartości przekraczających 61 HRC prowadzi do zwiększonej kruchości ostrza, a poniżej 42 HRC do niskiej odporności na zużycie (zwykle takie ostrza mają pamiątkowe kopie broni o ostrych krawędziach).

Tradycyjnym materiałem na ostrza jest stal węglowa (główne składniki to żelazo i węgiel). Stale niskowęglowe (0, 4 … 0, 6% węgla) umożliwiają wytwarzanie ostrzy, których ostrze dobrze wytrzymuje obciążenia udarowe (wytrzymałość ostrza), jest łatwe do ostrzenia, ale także łatwo tępi się. Ostrza wykonane ze stali wysokowęglowych (0, 7 … 1, 2%) zachowują ostrość ostrza przez długi czas, ale są trudniejsze do ostrzenia i słabo wytrzymują obciążenia udarowe. Powszechną wadą stali węglowych jest niska odporność na korozję, która wymaga szczególnej pielęgnacji ostrza lub nałożenia na nie powłoki ochronnej, aby nie rdzewiała.

Szczególne miejsce wśród ostrzy wykonanych ze stali wysokowęglowej (do 1, 2 … 2, 0% węgla) zajmują ostrza wykonane ze stali adamaszkowej. W wyniku prób i błędów mistrzowie starożytności nauczyli się pozyskiwać stal o złożonej konstrukcji. Stal ta umożliwiła wykonanie ostrzy łączących twardość, odporność na naprężenia mechaniczne (twardość) i elastyczność. Unikalne właściwości stali adamaszkowej związane są z powstawaniem mikro- i makroniejednorodności w strukturze metalu. Obecność tych niejednorodności determinuje również specyficzny wzór na powierzchni łopatek adamaszkowych, a im większy i wyraźniejszy wzór, tym wyższa jakość stali adamaszkowej.

Sekret wytwarzania stali adamaszkowej został bezpowrotnie utracony. W wyniku żmudnych badań starożytnych próbek stali adamaszkowej i wielu eksperymentów rosyjskiego naukowca Pawła Pietrowicza Amosowa w latach 30. XIX wieku. opracowano proces technologiczny pozwalający na otrzymanie stali o właściwościach zbliżonych do stali adamaszkowych.

Noże adamaszkowe to produkt kawałkowy i drogi. Wynika to z dużej pracochłonności i złożoności wytwarzania stali adamaszkowej, co skutkuje niestabilnością uzyskiwania wysokiej jakości stali adamaszkowej oraz wysokim poziomem odrzucenia (nawet wśród najsłynniejszych mistrzów może to stanowić nawet jedną trzecią produkty).

Moda na noże ze stali adamaszkowej doprowadziła do pojawienia się na rynku noży produktów, które nie mają nic wspólnego z prawdziwą stalą adamaszkową. Np. w celu uzyskania wzoru adamaszkowego stosuje się kucie stali nierdzewnej, a następnie trawienie lub przetapianie stali stopowych technologią stali adamaszkowej. Nawet specjaliście nie jest łatwo odróżnić takie noże od wyglądu prawdziwych noży adamaszkowych.

W dzisiejszych czasach najbardziej rozpowszechnione są ostrza wykonane ze stali nierdzewnej, która dzięki dodatkom zawartym w ich składzie (chrom, wolfram, molibden itp.) charakteryzuje się wysoką wydajnością. Wbrew nazwie taka stal również jest podatna na korozję, choć w znacznie mniejszym stopniu niż stal węglowa. Spowodowane jest to obecnością zanieczyszczeń, których jest mniej, im wyższa kultura produkcji i oczywiście cena noża wykonanego z takiej stali.

Próba połączenia „sprężystości” i „twardości” różnych gatunków stali w jednym ostrzu doprowadziła do powstania ostrzy kompozytowych. To znaczy ostrza składające się z kilku rodzajów stali.

Stal damasceńska wytwarzana jest poprzez wielokrotne kucie zwojów taśm ze stali nisko- i wysokowęglowej. W efekcie końcowy produkt łączy w sobie wysoką elastyczność i twardość ostrza.

Powierzchnia ostrzy adamaszkowych ma wyraźny wzór. Nowoczesne technologie produkcji Damaszku pozwalają z wyprzedzeniem zaprojektować wygląd tego wzoru i uzyskać różnorodne obrazy na ostrzu.

Jednak podobnie jak w przypadku stali damasceńskiej, produkcja wysokiej jakości damasceńskiej jest skomplikowaną, długotrwałą i kosztowną operacją technologiczną. Jego wysokiej jakości wykonanie jest dostępne tylko dla kilku producentów. Konsekwencją tego jest wysoki koszt końcowy produktów oraz wysoki poziom odrzutów. Jednocześnie laikowi trudno jest odróżnić prawdziwy „działający” damaszek od dekoracyjnego i ocenić jakość jego wykonania. Dlatego istnieje duże ryzyko zdobycia pięknego noża, który dobrze wygląda na półce w mieszkaniu, ale jest bezużyteczny do wykonywania prawdziwej pracy. Ponadto niektórzy producenci produkują ostrza, które imitują powierzchnię stali damasceńskiej (nakładając na ostrze na różne sposoby wzór adamaszku).

Inną technologią wytwarzania ostrzy kompozytowych jest pakowanie - tworzenie ostrza ze zgrzanego pakietu taśm stalowych, w środku którego znajdują się "twarde" gatunki stali, a po bokach - "miękkie" tworzywa sztuczne. Umożliwia to produkcję ostrzy łączących wysoką twardość z sprężystością.

Należy zauważyć, że panująca opinia o rzekomym „samoostrzeniu” takich noży nie odpowiada rzeczywistości.

Pracochłonność i złożoność tej technologii, a co za tym idzie wysokie koszty produktów końcowych, doprowadziły do jej niskiej rozpowszechnienia. Zasadniczo noże z wielowarstwowymi ostrzami są produkowane przez skandynawskich i japońskich producentów kosztem kilkudziesięciu tysięcy rubli.

Na rynku noży można znaleźć również noże nieskładane z ostrzami wykonanymi ze stopów tytanu, ceramiki oraz różnego rodzaju tworzyw sztucznych.

Cechą noży wykonanych ze stopów tytanu jest ich bardzo wysoka odporność na korozję, wytrzymałość, która utrzymuje się do minus 50°C, elastyczność oraz niska waga. Wady ostrza tytanowego to niska odporność ostrza, trudność jego odtworzenia oraz wysoka cena noży z takimi ostrzami (8-10 razy wyższa od podobnego noża ze stali).

Cechy te zdeterminowały również pole zastosowania noży z ostrzem tytanowym - rybaków, nurków, miłośników turystyki wodnej. Ponieważ tytan jest metalem niemagnetycznym, takie noże są używane przez pływaków bojowych.

Ostrza ceramiczne nie ulegają korozji, posiadają dużą twardość krawędzi tnącej oraz jej trwałość. Wadą takich noży jest ich wysoka kruchość. Rezultat bocznego obciążenia lub upadek noża na podłogę złamie ostrze. Ponadto w takich nożach nie ma możliwości przywrócenia tępej krawędzi tnącej. Ostrza ceramiczne znajdują szerokie zastosowanie głównie w nożach kuchennych.

Ostatnio opracowano technologie tworzenia ostrzy kompozytowych z rdzeniem ceramicznym i płytami stalowymi. Wprowadzenie ich do użytku przemysłowego umożliwi tworzenie ostrzy łączących twardość i odporność na zużycie ostrzy ceramicznych z wytrzymałością i sprężystością ostrzy stalowych.

Plastikowe noże nie nadają się do ponownego użycia. Pod względem wytrzymałości i zdolności cięcia znacznie ustępują nożom ze stalowym ostrzem. Ich główną zaletą jest „niewidzialność” dla wykrywaczy metalu, co determinuje obszar zastosowania - ukryte noże nośne.

Dodatkowa obróbka powierzchni ostrza

Powierzchnia ostrza często poddawana jest dodatkowej obróbce mechanicznej (polerowaniu lub matowaniu) lub można na nią nałożyć powłokę ochronną w postaci warstewki tlenkowej, materiału polimerowego lub cienkiej warstwy metali lub ich związków. Celem tego przetwarzania jest:

sprawić, by powierzchnia ostrza była błyszcząca, błyszcząca lub odwrotnie, matowa i ciemna (bez olśnienia);

chronić ostrze przed korozją;

zwiększyć jego odporność na zużycie.

Polerowanie (mechaniczne lub elektrochemiczne) to klasyczny rodzaj obróbki, w wyniku którego powierzchnia ostrza nabiera nie tylko lustrzanego połysku, ale także dodatkowej ochrony przed korozją.

Mata słomiana. W niektórych przypadkach niepożądanym czynnikiem jest odblask światła na wypolerowanej powierzchni (noże bojowe i taktyczne). W celu zmatowienia powierzchni ostrza stosuje się specjalne metody obróbki powierzchni ostrza - satynowanie, szlifowanie zgrubne lub śrutowanie.

Przy satynowaniu powierzchnia ostrza jest pokryta mikroliniami za pomocą specjalnych szczotek lub papieru ściernego.

Szlifowanie zgrubne (mycie kamieniem) ostrza odbywa się za pomocą tocznych kamieni.

W wyniku satynowania i zgrubnego szlifowania powierzchnia nabiera matowego wyglądu, blask ostrza jest osłabiony, ale nadal odbija bezpośrednie światło słoneczne.

Podczas piaskowania strumień drobnych cząstek (piasek, wióry korundowe, kulki szklane) jest przesyłany do ostrza pod wysokim ciśnieniem. W przeciwieństwie do dwóch wymienionych wyżej procesów, w tym przypadku następuje pewne utwardzenie powierzchni ostrza. Ale po obróbce cząstkami korundu powierzchnia ostrza nabiera silnej chropowatości, co pogarsza odporność ostrza na korozję.

Niebieszczenie (utlenianie, czernienie) - uzyskanie cienkiej warstwy tlenku na powierzchni ostrza. Jedna z najprostszych i najtańszych powłok nadających ostrzu ciemny kolor. W dawnych czasach była to jedna z głównych metod ochrony ostrzy ze stali węglowej przed korozją (ostrza ze stali nierdzewnej nie ulegają niebieszczeniu). Jednak niebieszczenie nie toleruje działania kwasów (sok z cytryny, kebab i marynata warzywna itp.). Dlatego jest obecnie używany tylko w tanich nożach lub do celów dekoracyjnych.

Parkeryzacja - powlekanie powierzchni ostrza fosforanem, w wyniku czego powierzchnia ostrza nabiera matowego szarego koloru i zwiększa jego odporność na zużycie. Taka powłoka jest rzadko spotykana w nowoczesnych nożach.

Niklowanie, chromowanie jest szeroko stosowane w produkcji noży nieskładanych. Nadaje ostrzu ten sam złowieszczy połysk często opisywany w literaturze.

Postępy w nowoczesnej chemii i wprowadzenie nowych technologii powlekania doprowadziły do pojawienia się nowych powłok ochronnych ostrzy.

Powłoka epoksydowa (powłoka proszkowa epoksydowa) - nakładanie na ostrze ogrzanego proszku żywic epoksydowych. Powłoki te można nakładać na wszystkie rodzaje stali i malować na dowolny kolor. Powłoka ta dobrze chroni przed korozją, nie oślepia, ale nie jest wysoce odporna na obciążenia mechaniczne. Uszkodzenie powłoki szybko prowadzi do jej łuszczenia, dlatego stosuje się ją głównie w niedrogich modelach noży.

Powłoki teflonowe i fluoroplastyczne dobrze chronią ostrze przed działaniem wody, zasad i kwasów. Dodatkowo ułatwiają cięcie materiałów poprzez zmniejszenie tarcia o boczne powierzchnie brzeszczotu.

Najczęściej ta powłoka jest czarna. W wyniku eksploatacji powierzchnia ostrza szybko pokrywa się rysami. Ponieważ folia ochronna wnika w górną warstwę stali na głębokość kilku mikronów, zarysowania te nie prowadzą do utraty właściwości ochronnych powłoki.

W porównaniu z powłokami epoksydowymi taka obróbka ostrzy jest droższa.

Powłoki ze związków metali ogniotrwałych (azotek tytanu TiN, węgloazotek tytanu TiNC, węglik tytanu TiC, węglik boru B4 C, azotek chromu CrN itp.). Powłoki występują w różnych kolorach, od złotego do ciemnoszarego lub czarnego.

Do nakładania tych powłok stosuje się dość złożone technologie - natryskiwanie plazmowe i osadzanie plazmy jonowej. Cienka warstwa ochronna wykonana z tych materiałów (3-5 mikronów) wnika w warstwę powierzchniową metalu na poziomie molekularnym i doskonale chroni ostrze przed korozją oraz ma wysoką odporność mechaniczną.

Firmy produkcyjne często używają swoich marek w odniesieniu do tych powłok. Na przykład powłoka z węglika tytanu stosowana w nożach Benchmade nosi nazwę Black-Ti.

Powłoka Diamond-Like Coating (DLC) pojawiła się w przemyśle noży z inżynierii mechanicznej. Jest to cienki film węglowy (0,5…5 mikronów), którego struktura łączy w sobie właściwości diamentu i grafitu. Nałożony na metalową powierzchnię znacznie zwiększa jej właściwości wytrzymałościowe, odporność na agresywne media oraz obniża współczynnik tarcia.

Ostatnie dwa rodzaje powłok zapewniają nie tylko wysoką odporność ostrza na korozję, ale także zapewniają wielorakie zwiększenie jego odporności na zużycie (twardość krawędzi skrawającej), chociaż ostrość krawędzi skrawającej jest nieco zmniejszona. Ostrze noża z powłoką DLC zachowuje swoje właściwości tnące 5-10 razy dłużej. Jednak ze względu na złożoność procesu technologicznego nakładania tych powłok, koszt noża również wzrasta kilkukrotnie. Takie powłoki są stosowane w drogich nożach elitarnych.

Wspólną wadą wszystkich rozważanych powłok jest to, że na ostrzu ostrza ich właściwości ochronne są tracone już po pierwszym ostrzeniu.

Ostatnio modne stały się ostrza ze śladami zgorzeliny lub odkuwki, podkreślające ręcznie robiony nóż. Jednak z funkcjonalnego punktu widzenia taka obróbka ostrza nie ma żadnych zalet, a pod względem odporności na korozję znacznie ustępuje ostrzom z powłoką ochronną.

Geometria ostrza

Kształt geometrii ostrza oraz jego przekrój pozwala optymalnie zrealizować właściwości materiału, z którego wykonane jest ostrze do wykonywania pracy, do której nóż został zakupiony.

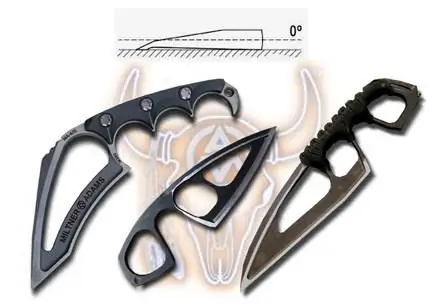

Zazwyczaj ostrze noża jest płaskie, a jego kształt nie odbiega od kształtu ostrzy noży składanych (więcej szczegółów patrz „Anatomia noża składanego”, „Brat”, styczeń 2013). Istnieją jednak noże, w których pasek ostrza skręcony jest w spiralę, a także noże, w których zamiast płaskiego paska zastosowano pustą metalową rurkę. Takie noże są przeznaczone wyłącznie do dźgania w walce na noże lub w samoobronie i nie nadają się do wykonywania normalnych operacji związanych z cięciem lub struganiem przedmiotów.

Końcówka (czubek) noża określa jego zdolność do dźgania i jest formowana poprzez ukosowanie kolby i podniesienie ostrza. Wbrew nazwie krawędź noża może nie być ostra. Na przykład zaokrąglona końcówka ma noże do akcji ratowniczych.

Noże klasyczne mają tylko jedną krawędź, choć na rynku można spotkać również modele z dwoma ostrzami. Mogą to być noże o podwójnym ostrzu, których kształt inspirowany jest kształtem świętego muzułmańskiego miecza Zulfiqar. Uważa się, że możliwe jest złapanie ostrza wroga w szczelinę między ostrzami, chociaż jest to raczej wątpliwe. Bardziej interesujące są noże do samoobrony osobistej, które posiadają dwa ostrza, ale bez przerwy między ostrzami. W takich nożach niewielka długość ostrza jest kompensowana przez możliwość tzw. „cięcia czołowego”, w którym cel nie jest przebijany, ale cel jest cięty ciosem przeszywającym.

Z reguły grubość ostrza stopniowo maleje w kierunku ostrza, co wpływa na jego wytrzymałość. Noże z ostrzem tanto lub zmodyfikowanym tanto, a także noże ze wzmocnioną krawędzią są wolne od tej wady. Wadą noży tego drugiego typu jest trudność w ich ostrzeniu.

Zazwyczaj końcówka nieskładanego noża znajduje się na osi przechodzącej przez środek noża. Powszechne są również noże z podniesioną krawędzią, znacznie rzadziej z obniżoną. Podwyższona końcówka ułatwia skoncentrowanie siły w określonym miejscu, a obniżona - uzyskanie zgrabnego, prostego cięcia materiału na twardej powierzchni.

Ostrze klingi tworzą zjazdy i smyczki. Zbocza mogą być proste (najlepsza opcja, łącząca wytrzymałość ostrza i dobre właściwości tnące), wklęsłe (doskonałe cięcie, ale o niskiej wytrzymałości) i wypukłe. Zazwyczaj profil zjazdów jest symetryczny po obu stronach pióra. W klasycznych japońskich nożach stosuje się asymetryczny kształt zboczy - tak zwany „dłuto”. Jednak podczas wykonywania większości prac ten kształt sekcji ostrza jest gorszy od klasycznego symetrycznego.

Jednym z wyzwań związanych z odbudową tępego ostrza jest zachowanie dokładnego kąta ostrzenia wzdłuż krawędzi tnącej. Aby ułatwić ten proces, amerykańska firma „Miltner Adams Co” opracowała specjalny profil ostrza „HollowFlat Blade”, który jest stosowany w nożach taktycznych tej firmy. Cechą szczególną tego profilu jest specyficzna „strona” na głowni. Podczas ostrzenia ostrza ostrze jest równoległe do powierzchni osełki.

Samo ostrze może być proste, wypukłe lub wklęsłe. Ostrze proste jest najbardziej funkcjonalne i wygodne do większości operacji wykonywanych nożem. Łatwo go również ostrzyć.

Wyraźna wypukła część ostrza nazywana jest brzuchem (lub brzuchem) i zapewnia koncentrację siły cięcia na ograniczonej części ostrza.

Wklęsłe (półksiężycowe) ostrze pozwala na rozerwanie ciętej powierzchni.

Wypukły i wklęsły kształt głowni najczęściej stosowany jest w nożach bojowych i taktycznych, a także w nożach do samoobrony osobistej.

Oprócz klasycznego zwykłego (zwykłego) ostrzenia ostrza, istnieje ostrzenie w postaci zębów lub fal. W sumie istnieje pięć rodzajów takiego ostrzenia: mikrozęby, zęby, faliste, piła do metalu i zęby udarowe.

Mikro ząbki to nacięcie na ostrzu (A), które powstaje podczas procesu wytwarzania noża za pomocą zakrzywionego noża. W takim przypadku wielkość mikrozębów nie przekracza 1 mm.

Ostrze z mikroząbkami ułatwia pracę z twardymi materiałami (mrożonki). Ponadto taki nóż, który utracił zdolność cięcia, nadal będzie mógł „piłować”.

Tępe ostrze z mikro-ząbkami można naostrzyć, aby odzyskać zdolność cięcia, ale mikro-zęby na ostrzu zostaną utracone.

Ten rodzaj ostrzenia jest czasami błędnie nazywany „laserem”. Często stosowany jest w nożach kuchennych (na całej długości ostrza), a czasem w nożach survivalowych i nożach bagnetowych (na części ostrza przy rękojeści, w tym na kolbie). Dość rzadko to ostrzenie znajduje się z przodu ostrza. Taki układ ułatwia przebijanie gęstej tkaniny.

Ostrzenie ząbkowane - ząbkowane (z angielskiego serrated - serrated, serrated) to seria mini ostrzy wklęsłych (B) o zębach od 1 do 5 mm. W przeciwieństwie do noży składanych, na których całe ostrze może mieć takie ostrzenie, w nożach nieskładanych zajmuje tylko część ostrza w pobliżu rękojeści (czasem na czubku ostrza).

W porównaniu z gładką krawędzią tnącą, ząbkowany ma szereg zalet:

ze względu na to, że cięcie odbywa się pod różnymi kątami, ułatwia cięcie materiałów włóknistych i laminowanych - lin, lin, kabli, plecionek, kartonów itp.;

ostrze dłużej zachowuje zdolność cięcia;

cięcie materiału jest szybsze ze względu na to, że przy tej samej długości ostrza, długość krawędzi tnącej z ząbkiem jest dłuższa.

Za te zalety trzeba zapłacić nierównością cięcia, niewygodą czy wręcz niemożnością wykonania szeregu prac domowych, trudnością przywrócenia takiego ostrzenia. Ze względu na asymetrię przekroju ostrza, przy znacznej sile cięcia, ostrze można odciągnąć na bok.

Obszarami zastosowania do takiego ostrzenia są noże taktyczne, noże survivalowe i do samoobrony, noże nurkowe i ratownicze, noże kuchenne.

Najbardziej rozpowszechniona forma ostrzenia ząbkowanego, opracowana przez specjalistów firmy Spyderco, w której dwa wąskie zęby przeplatają się z jednym szerokim.

Aby przywrócić matowe, ząbkowane ostrzenie, stosuje się specjalne narzędzia do ostrzenia, a dla początkującego taka praca stwarza pewne trudności.

Ostrzenie mikroząbkowane i ząbkowane znacznie poprawia słabą zdolność cięcia noży z ostrzami z tworzywa sztucznego.

Falista lub ząbkowana krawędź (zapiekanka) jest charakterystyczna dla noży kuchennych do chleba (B).

Ostrzenie piłą do metalu lub ostrzenie „zębów piły” to seria trójkątnych zębów, których końce, w przeciwieństwie do ostrzenia ząbkowanego, znajdują się w dwóch płaszczyznach (D). To właśnie to ostrzenie pozwala na piłowanie drewna i jest stosowane w nożach kempingowych i survivalowych.

Zęby uderzeniowe na ostrzu to duże zaostrzone zęby na kolbie ostrza (D). Ich celem jest zadawanie wrogowi ran. Były używane w nożach bojowych, ale teraz są rzadkie. W niektórych modelach noży można znaleźć ozdobną wersję zębów uderzeniowych - szereg szczelin lub nacięć na kolbie ostrza.

Rolę zębów uderzeniowych można w pewien sposób pełnić przez ostrzenie ząbkowane lub piłą do metalu.

Różnorodne noże myśliwskie przeznaczone do skórowania zwierząt (skórnicy ze skóry angielskiej - skóra, skóra), na grzbiecie ostrza ma specjalne urządzenie - hak do skórowania. Podobny hak ma ostrza nurkowe, ale jego przeznaczenie jest inne - przecinanie lin, lin i kabli.

Butt (butt) - strona ostrza przeciwna do ostrza. Zwykle noże nieskładane mają grubość od 1,5 do 10 mm. Im grubszy tyłek, tym mocniejszy nóż, ale jednocześnie wzrasta jego waga i pogarsza się wygoda cięcia różnych materiałów. Noże z grubą szyjką są czasami nazywane łomami.

Noże, przeznaczone dla osób lubiących łucznictwo, kusze czy łowiectwo podwodne, posiadają specjalne wygięte wycięcie na pięcie ostrza, co ułatwia wyciąganie wbitych strzał lub harpuna.

Dolly - podłużne nacięcia po jednej lub obu stronach ostrza. W mowie potocznej często nazywa się je „krwiobiegami”. Ale nie mają nic wspólnego z upuszczaniem krwi. Ich zadaniem jest odciążenie ostrza i zwiększenie jego sztywności bocznej. Czasem w pogoni za oryginalnością producent je przebija, ale efektem jest osłabienie wytrzymałości mechanicznej klingi.

W przedniej części ostrza noża bagnetowego (czasem w nożach survivalowych) znajduje się mały owalny otwór. Z jego pomocą ostrze bagnetu przyczepia się do pochwy, tworząc przecinaki do drutu.

Półkoliste wycięcia z boku głowni na granicy głowni i rękojeści. Małe wycięcie przed piątym ostrzem o średnicy 1-3 mm („pysk”) służy do wygodnego ostrzenia ostrza. Większe półkoliste wycięcie nazywane jest wycięciem podpalcowym lub promieniem podpalcowym. Przeznaczony jest na palec wskazujący dłoni i służy do ułatwienia wyciągania noża wbitego w gęsty materiał.

„Odcisk kciuka” - owalny obszar na pięcie głowni, pokryty cieniowaniem. Przeznaczony jest do podtrzymywania kciuka podczas trzymania noża z chwytem szermierczym. Po raz pierwszy taki element konstrukcyjny został użyty na słynnym sztylecie „V42” amerykańskich sił specjalnych podczas II wojny światowej.

Ten „odcisk” można również znaleźć na ograniczniku lub rękojeści mini-noży do samoobrony.

Napisy na ostrzu. Znane firmy nożowe mogą umieścić na ostrzu swoje logo, nazwę kraju, w którym wykonano nóż, rodzaj stali, nazwę modelu noża, faksymile znanych nożowników itp. Na niedrogich nożach te napisy są nakładany farbą lub stemplowaniem. W droższych modelach stosuje się trawienie lub grawerowanie.

Ponadto ostrza noży survivalowych mogą mieć różne oznaczenia - goniometryczne i/lub pomiarowe, podziałkę dalmierzową i tak dalej.