- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:29.

- Ostatnio zmodyfikowany 2025-06-01 06:25.

MVTU im. Bauman rusza na ratunek

W jednej z poprzednich części cyklu o rozwoju i rozwoju maszyn rodziny ZIL-135 pojawiła się wzmianka o amfibii o indeksie „B”, którą budował szef SKB „ZIL” Witalij Grachev dla rakietowców. To na bazie tej maszyny Zilovici wraz z naukowcami i inżynierami M. V. Bauman na początku lat 60. próbowali zbudować płaz z plastikowym, skorupowym nadwoziem. Nawet teraz stworzenie czegoś takiego jest zadaniem nietrywialnym, a 60 lat temu było to rewolucyjne. I oczywiście sekret. Nie ma informacji o pracach nad plastikowym nadwoziem skorupowym 135. serii nawet w znanej książce „Pokonywanie off-roadu. Rozwój SKB ZIL”. Tylko wzmianka o ramie ZIL-135B zbudowanej 5 lipca 1962 z korpusem z włókna szklanego. Według autorów książki, 24 lipca tego samego roku na zbiorniku wodnym w Bronnicach testowano czterokołowy płaz. W tym samym czasie w 1965 r. w specjalistycznym i tajnym (jak na owe czasy) czasopiśmie „Biuletyn sprzętu pancernego” ukazał się artykuł inżynierów W. S. Tsybina i A. G. Kuzniecowa poświęcony płazowi z plastikowym nadwoziem skorupowym. Znowu korpus monokokowy, czyli pozbawiony ramy. W dalszej kolejności prof. Tsybin stanie się jednym z twórców krajowego systemu projektowania i tworzenia elementów pojazdów kołowych z kompozytowych materiałów polimerowych. Prace trwały w dziale SM-10 „Pojazdy kołowe”, którym od 1953 roku kierował słynny inżynier samochodowy, główny projektant Gorky Automobile Plant Andrei Aleksandrovich Lipgart.

Wybór na rzecz całkowicie plastikowego nadwozia dla ZIL-135B został dokonany ze względu na dużą wagę oryginalnego stalowego samochodu. Jak wiadomo, z rakietą „Luna” czterokołowiec nie mógł normalnie pływać i raz podczas testów prawie spadł na dno. Dlatego Witalij Grachev próbował nie tylko schować płaz plastikowymi panelami, ale także całkowicie zastąpić metal w konstrukcji lekkim materiałem. W ZIL nie wiedzieli, jak to zrobić, dlatego zwrócili się o pomoc do Moskiewskiej Wyższej Szkoły Technicznej. Baumana.

Jedną z zalet całkowicie plastikowego nadwozia było zmniejszenie masy samochodu: materiał o wysokich właściwościach wytrzymałościowych miał niski ciężar właściwy. Ponadto istnieje możliwość wytwarzania monolitycznych (bezszwowych) konstrukcji nadwozia o dowolnej złożoności i konfiguracji przy minimalnych kosztach oprzyrządowania i wyposażenia. Tradycyjna cienka blacha stalowa nie pozwalała na proste i niedrogie wytwarzanie opływowych obudów. Technologia tworzyw sztucznych zwiększyła odporność konstrukcji na korozję, obniżyła koszty eksploatacji i konserwacji oraz ułatwiła naprawy. Naukowcy z MVTU wśród plusów odnotowali prawie całkowity brak przecieków z kulą lumbago w kadłubie oraz możliwość barwienia materiału luzem. Wśród oczywistych wad są wysokie pełzanie pod długotrwałym naprężeniem, stosunkowo wysoki koszt, niska sztywność i niska długotrwała odporność na ciepło.

[środek]

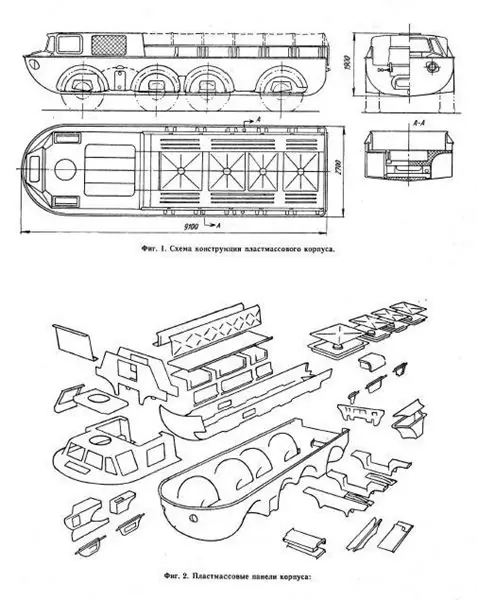

Podstawowy ZIL-135B był maszyną ramową bez zawieszenia, co poważnie zwiększało obciążenie kadłuba w ruchu. Jednocześnie inżynierowie nie mogli niczego zmienić w układzie, w przeciwnym razie doprowadziłoby to do całkowitego przeformatowania projektu przyszłego nośnika rakiet. Praktyka kopiowania rozmiarów i kształtów części metalowych nie pozwalała na wykonanie kruszyw o podobnych właściwościach: tworzywo sztuczne nie miało wymaganej sztywności. Jako materiał bazowy w MSTU wybrano trójwarstwowe elementy wykonane z włókna szklanego, pianki i kleju. Metal nie został całkowicie porzucony. Ze stali wykonano stępkę (podłużny element napędowy kadłuba łodzi), usztywnienia urządzenia holowniczego, obrzeża kadłuba i burt, tablicę rozdzielczą, wsporniki montażowe jednostek napędowych, gniazda pod korki spustowe oraz wkładki do nadkoli.

Głównym systemem nośnym jest zewnętrzny panel monolityczny, w który wkładany jest panel wewnętrzny ze wzmocnieniami i poprzecznicami pomiędzy nadkolami. Przestrzeń między panelami wypełniona jest pianką o ciężarze właściwym 0,1-0,15 g/cm3… O elementach nośnych korpusu nośnego dalej w tekście artykułu:

„Istnieją również elementy nośne między nadkolami w kierunku wzdłużnym: między 1. a 2. osią - nadkola o przekroju skrzynkowym pod panelami przedziałów silnikowych, spoczywające na niszach, tylny panel kabiny i 2. poprzecznica; pomiędzy poprzecznicami II i III, III i IV, IV i tylnymi - panele wzmocnień poziomych i pionowych, tworzące elementy o przekroju skrzynkowym i opierające się na poprzecznicach bocznych i wzmocnieniach podstawy”.

Nadwozie zostało zbudowane z paneli o grubości od 2 do 8 mm, łączonych ze sobą klejem epoksydowym, a także śrubami, nitami i wkrętami samogwintującymi. Głównym materiałem korpusu było włókno szklane, składające się z żywicy poliestrowej PN-1 i sznura z włókna szklanego TZHS-0,8. Największy panel o wadze 900 kg i grubości 8 mm został uformowany metodą kontaktową na drewnianej formie. Poświęcono na to około 280 roboczogodzin.

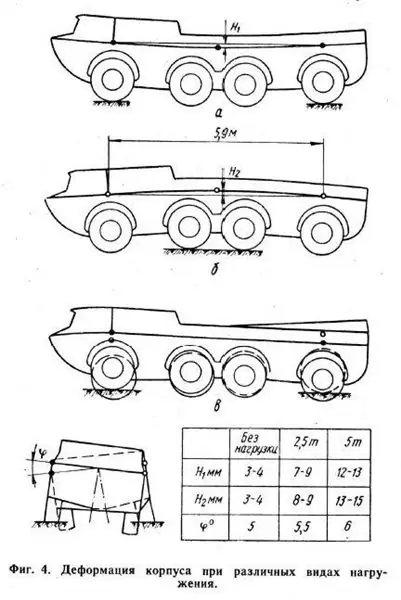

Kiedy na wagę położono plastikowy ZIL-135B zmontowany w nowej technologii, okazało się, że projektanci zdobyli całą tonę masy płazów. To około 10% wagi stalowego ZIL. Ponadto prototyp przeszedł testy dynamiczne na autostradzie, w trudnym terenie, na wiejskiej drodze z pustym nadwoziem, z pełnym i połowicznym obciążeniem. Okrutnym żartem odegrał tu brak zawieszenia - odcięło materiał pod wspornikami kół. Wysokie obciążenie termiczne komory silnika doprowadziło do zniszczenia wzmacniaczy w pobliżu silnika. Przeprowadzono również badania na stanowisku w celu określenia statycznego odkształcenia obudowy pod obciążeniem. Okazało się, że karoseria ugina się, ale w porównaniu ze stalą tylko nieznacznie. Kiedy doświadczony pojazd terenowy amfibia przejechał 10 tysięcy kilometrów, został rozebrany. Elementy mocy między 1 i 2 osią zostały zniszczone w wyniku termicznego oddziaływania silnika, ale wszystko inne było w doskonałym stanie, z wyjątkiem spadku wytrzymałości na rozciąganie elementów nadwozia podczas zginania statycznego o 43% na raz. Ale tutaj winę zrzucono na słabą jakość żywicy PN-1. Pomimo tego, że inżynierowie raczej pozytywnie oceniają wyniki prac eksperymentalnych, plastikowy ZIL nigdy nie wszedł do produkcji. Jak nie wszedł do szerokiej serii i innych plastikowych pojazdów. Praca eksperymentalna w MSTU pozostała przykładem rosyjskiej kreatywności inżynierskiej. Ale eksperymenty ze sprzętem pływającym w SKB „ZIL” na tym się nie skończyły.

„Delfin”, który płynął szybko

Na początku lat 60., prawie jednocześnie z tematem ZIL-135B, Centralny Instytut Badawczy Karbyszewa zaintrygował SKB ZIL zamówieniem na opracowanie pontonu samobieżnego. Miał służyć do prowadzenia przepraw pływających. Tutaj Zilovici również nie obeszli się bez pomocy z zewnątrz: doktor nauk technicznych, pułkownik inżynier Jurij Nikołajewicz Głazunow pomagał w kształtowaniu kadłuba i śmigła wodnego. Nawiasem mówiąc, dr Glazunov był twórcą parku pontonowego i to on wpadł na pomysł pływającego ZIL. Zgodnie z ideą, pokład kołowej łodzi miał stać się częścią chodnika dla przewożonego sprzętu. Jednocześnie na pokładzie zamontowano wysuwaną platformę do transportu pojazdów o masie do 40 ton. W rezultacie powstał prom samobieżny, zdolny do samodzielnego transportu sprzętu, dokowania na ruchomych mostach, a także pełniący funkcję holownika. Na etapie szkiców samochód był bardzo nietypowy: na wodzie łódź sterowa ruszyła rufowo do przodu, to tutaj znajdowała się sterówka. Ogólne kierownictwo rozwoju pod kodem „Transport” kierował inżynier SKB Yu I. Sobolev. Gdy wszystko było gotowe do produkcji płazów, główny klient dokonał wyboru na rzecz podobnej maszyny opracowanej w Briańsku. Dobrze, że decyzja została podjęta przed budową auta, inaczej nie byłoby możliwości szybkiej zmiany przeznaczenia. Nie oznacza to, że płaz z Briańska był lepszy: twórcy po prostu wsparli swój model możliwością produkcji. W ZIL reżyser Borodin kategorycznie odmówił wprowadzenia do produkcji modelu wojskowego. Odegrało to główną rolę w wyborze departamentu wojskowego. Ale Grachev nie rozpaczał, zmienił nazwę samochodu „Dolphin”, przerysował układ i zbudował jeden egzemplarz na początku 1965 roku.

Delfin, stworzony w ramach projektu ZIL-135P, pojawił się na próbach jesienią 1965 roku na morzu w regionie Bałtijska jako pojazd transportowy dla marines. 13,8-metrowy czteroosiowy gigant testowany był również na Oceanie Arktycznym jako pojazd przeładunkowy - lżejszy. Nadwozie samochodu było z tworzywa sztucznego nośnego (biorąc pod uwagę rozwój ZIL-135B), a całkowita waga wynosiła około 20 ton. Ważną zaletą wyboru włókna szklanego była odporność na „rany” pociskami i odłamkami - woda przez takie otwory nie tryskała strumieniem, a jedynie sączyła się przez „nasiąknięte” włókno szklane. Nie oznacza to, że plastikowy korpus był delikatny. Na jednym z testów Dolphin z łatwością złamał nosem brzozę o średnicy 400 mm.

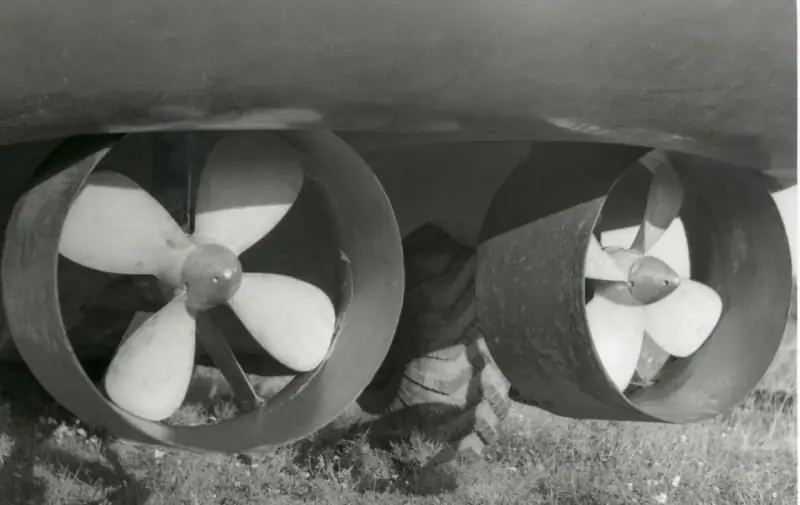

Podstawa z kruszywa amfibijnego została całkowicie zapożyczona z oryginalnego ZIL-135, ale została uzupełniona o system do wtłaczania powietrza do jednostek podwodnych. Ruch po wodzie zapewniały dwa śmigła o średnicy 700 mm, umieszczone w specjalnie wyprofilowanych pierścieniowych dyszach. ZIL-135P obracał się nie za pomocą sterów wodnych, ale obracając głośniki za pomocą śrub. Pod wieloma względami był to odpowiednik współczesnych azypodów okrętowych. Łopaty śmigła mogły być wykonane z mosiądzu lub włókna szklanego. Na lądzie system sterowania był dociskany do kadłuba w specjalnych niszach. Samochód stał się rekordzistą pod względem dynamiki na wodzie: od 1965 roku żaden z płazów nie był w stanie pokonać jego maksymalnej prędkości 16,4 km/h. Jednocześnie w ładowni płazów mogło zmieścić się 22 spadochroniarzy lub 5 ton ładunku.

Zgodnie z wynikami testów wojskowym marynarzom samochód się spodobał i biorąc pod uwagę modyfikacje, byli gotowi do przyjęcia go w modyfikacji ZIL-135TA. Jednak nigdy nie znaleziono miejsca do masowej produkcji: kierownictwo ZIL nie było gotowe do zapewnienia jednego metra powierzchni. Nie pomogły nawet petycje do Gabinetu Ministrów. Unikalny samochód został ostatecznie porzucony, nie pozostawiając go potomkom nawet jako eksponatu muzealnego.