- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:29.

- Ostatnio zmodyfikowany 2025-06-01 06:25.

Czy w Rosji jest możliwe stworzenie od podstaw prywatnego zakładu specjalizującego się w produkcji precyzyjnej broni strzeleckiej? Doświadczenia grupy firm Promtechnologii pokazują, że jest to możliwe. Ale czy realistyczne jest wytrzymywanie konkurencji z wybitnymi firmami zagranicznymi, a po części z dużymi państwowymi fabrykami broni? Specjaliści Grupy Firm Promtechnologii są pełni optymizmu i wierzą, że uda im się zająć swoją niszę nie tylko na rosyjskim, ale i zagranicznym rynku zbrojeniowym. A może - i to nie tylko w tym wysoce wyspecjalizowanym segmencie.

Większość naszych współobywateli, którzy mają przynajmniej pojęcie o strzelaniu snajperskim, na wzmiankę o frazie „karabin snajperski” wyobraża sobie SVD. Karabin snajperski Dragunowa, bez przesady, można nazwać wybitnym przykładem broni strzeleckiej przeznaczonej do rozwiązywania zadań specjalnych. Jednak rola, jaką przypisano SWD w armii rosyjskiej, a wcześniej w armii sowieckiej, różni się nieco od ogólnie przyjętych standardów użycia broni snajperskiej w większości sił zbrojnych świata. SWD ma na celu przede wszystkim zwiększenie efektywnego zasięgu strzelania na tych odległościach, na których celowanie ze standardowej broni, czyli karabinu szturmowego Kałasznikowa, nie jest już możliwe dla strzelca o średnim poziomie wyszkolenia - czyli na dystansach od 100 -150 do 500-600 metrów. Strzelanie snajperskie w ścisłym tego słowa znaczeniu polega na strzelaniu na odległość od 600 do 1000 metrów. W tym celu z reguły stosuje się karabiny śrubowe, podczas gdy SWD jest samozaładowczy. Nie oznacza to, że broń tej klasy nie jest używana we współczesnej wojnie. Na przykład po rozpoczęciu działań w Iraku i Afganistanie Pentagon zdecydował się na ponowne przekazanie wojskom samopowtarzalnych karabinów snajperskich M21, które były w służbie do 1988 roku, a następnie zostały zastąpione różnymi modyfikacjami ryglowanego Remingtona 700.

Do niedawna w naszym kraju nie było alternatywy dla SWD. Wojsko zostało zmuszone do zaspokojenia zapotrzebowania na broń precyzyjną poprzez import. Najpopularniejszym wśród rosyjskich snajperów jest karabin AW (Arctic Warfare) brytyjskiej firmy Accuracy International. Oczywiście nie można nie wspomnieć o karabinie powtarzalnym SV-98, opracowanym nie tak dawno temu w Iżmaszu. Jednak jego jakość nie wszystkim zadowoli. Tak więc potrzeba stworzenia zaawansowanej technologicznie produkcji nowoczesnej broni snajperskiej jest oczywista.

Ideologiem powstania takiej produkcji był Aleksey Sorokin, dyrektor generalny Grupy Firm Promtechnologii, mistrz sportu ZSRR w strzelaniu pociskami, jeden z czołowych rosyjskich ekspertów w dziedzinie precyzyjnej broni strzeleckiej. W bezprecedensowo krótkim czasie w Moskwie zbudowano nową fabrykę broni i wyposażono ją w najnowocześniejszy sprzęt high-tech, gdzie pierwszą lufę wyprodukowano w listopadzie 2010 roku, a pierwszy karabin zmontowano w lutym tego roku.

Należy zauważyć, że w Rosji pionierem na tej ścieżce był Vladislav Lobaev, który założył w połowie 2000 roku. mała firma „Car Cannon”. Z wielu powodów nie wytrzymał konkurencji z zachodnimi producentami. Jednym z nich był niewielki wolumen produkcji i ograniczony asortyment. Ale co najważniejsze, „Tsar Cannon” nie wyprodukował wszystkich elementów broni, wykorzystując elementy innych producentów, głównie amerykańskich. Dlatego produkcja produktu końcowego, ze wszystkimi jego zaletami, trwała długo i była bardzo droga. Grupa firm Promtechnologii wybrała inną ścieżkę i uruchomiła pełnocyklową produkcję seryjną. Tylko kilka części karabinów produkowanych pod marką ORSIS - dwójnogi, gumowe stopki i magazynki - nie jest jeszcze produkowanych we własnej produkcji. Główne elementy karabinów - lufa, zespół zamka, spust, kolba - są projektowane i produkowane niezależnie. Imponująca jest również wielkość produkcji: jeśli Car Cannon produkował nie więcej niż 80 karabinów rocznie, to w moskiewskim zakładzie zbrojeniowym grupy firm Promtechnologii planowana jest produkcja co najmniej 25 różnych karabinów dziennie.

Według Aleksieja Rogozina, zastępcy dyrektora generalnego Grupy Kapitałowej Promtechnologii, wielkość produkcji ma osiągnąć około lata 2012 roku. Końcowymi produktami zakładu są magazynowe i jednostrzałowe karabiny myśliwskie, sportowe i taktyczne, zarówno seryjne, jak i taktyczne. wytworzone na zamówienie.

Zakład posiada własne biuro projektowe, które dziś jest jednym z wiodących rosyjskich ośrodków badawczych w dziedzinie tworzenia zaawansowanych modeli broni strzeleckiej. Biuro wyposażone jest w nowoczesną aparaturę badawczą, stanowiska testowe i instalacje, które pozwalają na prowadzenie kompleksowych prac naukowo-badawczych i rozwojowych dotyczących zagadnień obronnych i cywilnych. Dotyczy to nie tylko projektowania broni, ale także technologii, maszyn, narzędzi.

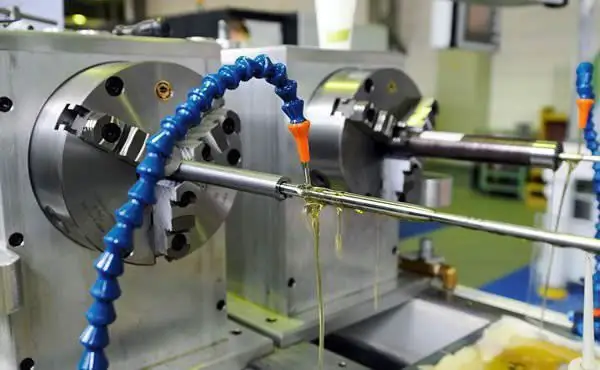

Najtrudniejszy proces technologiczny w produkcji precyzyjnych karabinów (chociaż nie ma w tej kwestii „niepoważnych” lub drugorzędnych etapów, ponieważ na końcowy wynik wpływa każdy drobiazg) - produkcja gwintowania lufy. W zakładzie zbrojeniowym Grupy Kapitałowej Promtechnologii stosowane są dwie metody ich wytwarzania: podkład i cięcie w jednym przejściu (struganie kratowe).

W trakcie dokręcania przez otwór lufy pod ciśnieniem przeciągane jest specjalne narzędzie ze stopu twardego, trzpień. Profil trzpienia, który ma większą średnicę niż otwór lufy, podczas ruchu wyciska rowki na jego wewnętrznej powierzchni. Po prawie dwóch dniach przeciągania beczka jest poddawana obróbce cieplnej w piecu elektrycznym, podczas której rozwiązywane są dwa zadania: odcięcie napięcia w metalu i kontrolowane ściskanie beczki do wymaganego rozmiaru. Do tej pory zakład Grupy Firm Promtechnologii jest jedynym rosyjskim producentem beczek ze stali nierdzewnej wykorzystującym technologię dornning.

Produkcja lufy metodą single-cut pozwala na wykonanie najdokładniejszych karabinów.

Cięcie jednoprzebiegowe (struganie kratą) to najstarsza, bardzo długa, ale też najdoskonalsza ze wszystkich istniejących obecnie metod wykonywania rowków. Specjalny nóż, zwany kratą, usuwa około 1 mikrona metalu na każde przejście przez otwór, nie powodując żadnych naprężeń w obrabianym przedmiocie. Do wykonania jednego gwintowania potrzeba 80-100 przejść, a lufa jest gotowa w około 2 godziny. Maszyny do cięcia jednoprzebiegowego są sterowane komputerowo i zostały zaprojektowane w biurze projektowym zakładu przy pomocy konsultantów i dostawców komponentów ze Szwajcarii i Niemiec. Biorąc za podstawę klasyczne angielskie maszyny do cięcia jednoprzebiegowego, przeprojektowując je i opracowując oryginalny skomputeryzowany system sterowania, specjaliści z Grupy Firm Promtechnologii byli w stanie stworzyć całkowicie nową technologię. Na krawędzi ruchomej części maszyny można położyć monetę 10 rubli, która przeciąga kratę przez otwór lufy i nie spadnie, będzie kleić się jak sklejona, co wskazuje na brak wibracji, czyli najwyższa dokładność podczas obróbki przedmiotu. Wykonana w ten sposób lufa ma niemal idealną geometrię: odchyłka celności w głębokości gwintowania jest mniejsza niż 0,001 mm, w skoku gwintowania - 0,004 mm! Tolerancje są praktycznie równe tolerancjom sprzętu pomiarowego. Ponadto ten proces technologiczny jest bardzo elastyczny - pozwala na ustawienie parametrów szerokości i głębokości gwintowania, w zależności od ich ilości, pozwala na wykonanie zmiennego skoku gwintowania, który jest wymagany do wystrzeliwania ciężkich pocisków. Ogólnie rzecz biorąc, ta technologia jest wyjątkowa nie tylko dla Rosji, ale także dla Europy.

Wyposażenie zakładu pozwala na produkcję luf o długości do 1050 mm na amunicję 20 kalibrów od 5, 6 do 20 mm. Do ich produkcji używana jest amerykańska stal nierdzewna 416R - najlepszy na świecie materiał do takich produktów. Lufę i komorę zamka można pokryć odporną na ścieranie powłoką ceramiczną Cerakote, która jest niezwykle odporna na korozję i uszkodzenia mechaniczne.

Po każdej operacji technologicznej przeprowadzana jest kontrola instrumentalna wytwarzanych części nie tylko na obiektach, ale również w laboratorium produkcyjno-badawczym za pomocą cyfrowych i optycznych przyrządów pomiarowych, co umożliwia wyłapywanie problemów nie na poziomie wyrobów gotowych, ale na poziomie półproduktów i terminowo eliminuj niedociągnięcia. Laboratorium utrzymuje stałą wilgotność i temperaturę, co pozwala na wykonywanie wszystkich pomiarów w tych samych warunkach.

Do produkcji pudeł stosuje się specjalny laminat drzewny do broni, drewno, węgiel, włókno szklane. Laminat z drewna klasy broni (w rzeczywistości jest to gruba sklejka) ma szereg zalet w porównaniu z litym drewnem: praktycznie nie ma na niego wpływu zmiany wilgotności czy temperatury, co jest ważne z punktu widzenia zachowania geometrii karabinu. Każda kolba karabinu ORSIS poddawana jest zabiegowi dolewania szkła - specjalnej obróbce wgłębienia na lufę i komorę zamkową. Dla zagranicznych producentów pościel szklana jest usługą dodatkową świadczoną za opłatą.

W zakładzie GK "Promtechnologii" można zamówić karabin jednego z 20 kalibrów - od 5, 6 do 20 mm.

Faktycznie zakład "Promtechnologii" wprowadził do masowej produkcji technologie stosowane w jednostkowej produkcji karabinów stacjonarnych - rodzaj strzelania pociskami, który często nazywany jest "Formułą 1" sportów strzeleckich. W benchrest zadaniem strzelca jest oddanie pięciu (lub dziesięciu, w zależności od warunków zawodów) strzałów do prawidłowego celu z jak najmniejszym rozrzutem. „Przy strzelaniu z naszych seryjnych karabinów, nawet zwykłym nabojem, osiągnęliśmy dokładność 0,29 minut kątowych - rozrzut poniżej 1 cm w grupie 5 strzałów przy strzelaniu na 100 metrów. To bardzo dobry wskaźnik, pozwalający strzelcowi ORSIS konkurować w międzynarodowych turniejach. Myślę, że w odpowiednim czasie pokażemy, że tymi karabinami można wygrać najbardziej prestiżowe zawody - mówi Aleksiej Rogozin. „Nikt nie produkuje takich karabinów w Rosji, w Europie - 2-3 firmy”.

Rosyjski minister obrony Anatolij Sierdiukow odwiedził niedawno przedsiębiorstwo. Planowane jest przeprowadzenie testów kilku modeli bojowych karabinów ORSIS. Jeśli im się to uda, nasi snajperzy wojskowi będą dysponować najwyższej klasy karabinem rodzimej produkcji. Najbardziej prawdopodobnym modelem na potrzeby wojskowe jest karabin taktyczny ORSIS T5000 w kalibrze.308 Win. Posiada składaną kolbę wykonaną z aluminium, magazynek na 10 naboi.

Wśród potencjalnych kierunków rozwoju firmy jest produkcja wysokiej jakości nabojów nadających się do strzelania precyzyjnego, organizacja strzelnic dostępnych dla sportowców i myśliwych, umożliwiających prowadzenie ognia z karabinów na duże odległości.

Oczywiście nowy producent ma sporo problemów z rozwojem rynku. Jest to zarówno ukształtowane już negatywne postrzeganie rosyjskiej broni, jak i brak masowego zainteresowania strzelaniem precyzyjnym. Ale twórcy karabinów ORSIS są pewni, że wszystkie te problemy można rozwiązać.