- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:29.

- Ostatnio zmodyfikowany 2025-06-01 06:25.

Właściwie zaczniemy od stempli, ale nie od tych, które są stemplem matrycowym. Zacznijmy od mentalnych klisz, które często można usłyszeć w formie stwierdzeń na temat tego czy innego powodu. Najczęściej niosą ze sobą nieprawdziwe informacje, gdyż albo powstały na podstawie spekulacji z powodu braku informacji lub ignorancji autora, albo są używane w oderwaniu od kontekstu tematu rozmowy lub dyskusji. Podam źródło informacji, które posłużyły za podstawę artykułu. Mówimy o wprowadzeniu masowej produkcji AK-47 w Iżewsku.

W tym czasie konstrukcja AK już „ustabilizowała się” i jedyne, w czym niemiecki specjalista mógł teoretycznie pomóc na tym etapie, to uruchomienie produkcji seryjnej z powszechnym zastosowaniem stemplowania. Ale i tutaj był zakłopotanie - zakład w Iżewsku nie był gotowy, aby wytrzymać wymaganą jakość tłoczenia, obróbki cieplnej i nitowania odbiornika, więc w 1950 roku projektanci Izhmasha musieli stworzyć nowy frezowany odbiornik dla AK. W tym celu potrzebowali pomocy „zjadłego psa”, który uderzył Schmeissera jak piątą nogę psa.

Jednak początek produkcji zwycięskiego modelu M. T. Kałasznikow wyjaśnił, że radzieckiemu przemysłowi w 1949 roku trudno było osiągnąć poziom Niemiec w 1942 roku. Nawet pomimo „importu” ze skapitulowanych Niemiec części parku maszynowego i szeregu specjalistów (m.in. głównego konstruktora firmy Henel i twórcy MKb42(H) Hugo Schmeissera), nie udało się uruchomić przy produkcji „ostemplowanego” karabinu maszynowego odsetek odrzutów okazał się niedopuszczalnie wysoki. W rezultacie ZSRR musiał pójść na kompromis, rozpoczynając w 1951 roku produkcję AK z frezowanym korpusem. Ostatecznie przejście na stemplowanie było możliwe dopiero wraz z przyjęciem AKM w 1959 roku.

Więc:

Pieczęć 1. Schmeisser był specjalistą od stemplowania.

Schmeisser był projektantem. Konstruktor, choć nie taki sobie, ale konstruktor, a stemplowanie to technologia. Równie dobrze można by go nazwać fachowcem od metalurgii czy księgowości, albo skutecznym menedżerem, co jednak jest również używane w innym frazesu, że Schmeisser był organizatorem (projektem lub produkcją). Korzenie tych mitów można łatwo znaleźć. Sam Schmeisser nigdy nie wyróżniał się mistrzostwem w organizacji i zarządzaniu, wręcz przeciwnie, był wybitnym mistrzem marketingu i PR. Nie ma innego sposobu na wytłumaczenie faktu, że pistolet maszynowy MP-40 nadal nazywa się „Schmeisser”, a sam konstruktor jest ojcem prawie wszystkich europejskich automatów karabinowych.

Jeśli proste umiejętności projektowe rusznikarza nie wymagają specjalnego szkolenia i są najczęściej wrodzonym darem ludzi takich jak Kałasznikow, Browning, Degtyarev, Shpagin i wielu innych, to zostanie specjalistą od tłoczenia wymaga pewnej wiedzy i umiejętności pracy z liczbami i referencjami książki, które można uzyskać tylko w wyspecjalizowanych instytucjach edukacyjnych. Specjalistą od stemplowania był doktor nauk technicznych Werner Gruner, który wraz ze Schmeisserem pracował w Iżewsku wraz z innymi niemieckimi specjalistami od broni i motocykli. Zasługa Grunera w stworzeniu MG-42 - najlepszego karabinu maszynowego II wojny światowej, polega właśnie na technologii produkcji tego karabinu maszynowego, a nie na jego konstrukcji, za którą Kurt Horn, konstruktor Grossfus firma była odpowiedzialna. Bardzo dobrze pamiętam, jak jako dziecko słyszałem legendę, że słynny Szmeisser pracował w Iżmaszu, a jego syn uczył się w szkole w Iżewsku. Ale dwaj synowie Grunera uczyli się w szkole, a syn Schmeissera pozostał w Niemczech! Czy można się dziwić, że sława specjalisty od stemplowania przylgnęła również do jego fałszywej sławy wybitnego rusznikarza? Albo nawet „specjalistą ds. organizacji stemplowania”.

Sam Hugo Schmeisser legalnie rządził Haenelem od 1943 roku, a wcześniej pełnił funkcję głównego inżyniera. Ale w rzeczywistości razem z bratem Hansem prowadzili tę firmę od 1925 roku, usuwając niezdolnego młodego spadkobiercę i właściciela Herberta Henele.

Wreszcie w Haenel nie było w ogóle stemplowania. Wytłoczone części do Sturmgewer zostały zaprojektowane i wyprodukowane w Merz-Werke z Frankfurtu nad Menem. Następnie produkcja „stemplowania” została rozrzucona po kilku przedsiębiorstwach, skąd została wysłana do końcowego montażu przekładni sztormowych w „Haenel”, „ERMA”, „Sauer & Sohn” i „Steyr”.

Schmeisser nie jadł więc żadnych psów, ponieważ o technologii stemplowania wiedział jeszcze mniej niż o designie. O tym, że pozostałych pięciu niemieckich rusznikarzy spośród niemieckich specjalistów, którzy pracowali w Iżmaszu w latach 1952-1956 nie miało nic wspólnego z produkcją AK-47 i nie mogło, zostało już napisane.

Ogólnie rzecz biorąc, technolodzy niezasłużenie pozostają w cieniu. Przytłaczająca większość nie wie, co robi w produkcji, a tak naprawdę, aby być całkowicie obiektywnym, ich zasługa w zapewnieniu niezawodności i ostatecznie światowej sławy modelu broni, jest czasami ważniejsza niż nawet konstrukcja broni samo. Fani historii czołgów zapewne znają nazwisko Borisa Evgenievicha Patona - twórcy automatu spawalniczego, dzięki któremu spawanie kadłubów czołgów T-34 przyspieszyło dziesięcio (!) razy. Ale który z „ekspertów” może wymienić autorów technologii wytwarzania luf broni metodą kompresji promieniowej lub wytwarzania łopatek turbin silników lotniczych metodą krystalizacji kierunkowej? Bez względu na to, jak doskonały jest projekt próbki, bez względu na to, jakie wybitne cechy posiada, dopóki nie powstanie technologia taniej masowej produkcji, pozostanie ona w postaci modelu lub partii eksperymentalnej.

Pieczęć 2. Sowieckie stemplowanie w 1949 roku nie mogło osiągnąć poziomu niemieckiego w 1942 roku.

Odnosi się to do znanego faktu, że przy opanowaniu AK-47 trzeba było chwilowo porzucić stemplowane skrzynki odbiorcze i przejść na frezowane. Porozmawiajmy o tym fakcie, a także o osobliwościach stemplowanego projektu Stg-44, ale w rzeczywistości na „poziomie” stemplowania warto się zatrzymać.

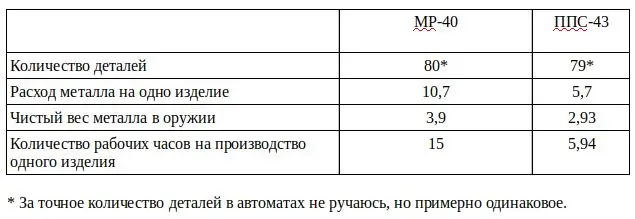

Niemcy byli rzeczywiście pionierami w stosowaniu wytłoczonych części w broni strzeleckiej. Pistolet maszynowy MP-40 i pistolet maszynowy MG-42 pod względem nowinek technologicznych pozostawiły wyraźny ślad w ewolucji broni. Ale mieliśmy PPSz-41 i PPS-43, które również miały wytłoczone części w swoim projekcie. Jeśli porównamy dwie próbki broni tej samej klasy, będą to MP-40 i PPS-43. We wszystkich cechach taktycznych i technicznych nasza maszyna przewyższa niemiecką. Pod względem niezawodności karabin szturmowy Sudaev jest wciąż nieosiągalny dla wielu zagranicznych modeli. Porównajmy teraz dane dotyczące produkcji.

Bierzemy pod uwagę, że przy produkcji broni niemieckiej wykorzystano pracę więźniów i przymusowo deportowanych do Niemiec obywateli z krajów okupowanych, czyli koszt standardowej godziny pracy w Niemczech był tańszy niż w ZSRR. A jeśli weźmiemy pod uwagę, że niedobór robotników w ZSRR został zastąpiony nie przez więźniów zaawansowanych technologicznie żołnierzy niemieckich i nie przez obywateli krajów „okupowanych”, ale przez kobiety i młodzież?

Możemy to stwierdzić patrząc na te liczby że "poziom" możliwości produkcyjnych w produkcji pistoletów maszynowych, która obejmuje m.in. operacje tłoczenia i zgrzewania punktowego, w 1943 był w ZSRR ponad dwukrotnie wyższy niż w Niemczech?!

Osiągnięcie poziomu produktywności jest funkcją czasu. Pamiętajcie, co Guderian powiedział o kopiowaniu i produkcji czołgów T-34:

Propozycje oficerów frontowych, aby wyprodukować dokładnie takie same czołgi jak T-34… w możliwie najkrótszym czasie… nie spotkały się z żadnym poparciem projektantów. Nawiasem mówiąc, konstruktorzy byli zdezorientowani nie niechęcią do imitacji, ale niemożliwością wyprodukowania z WYMAGANYM SZYBKIEM najważniejszych części T-34, zwłaszcza aluminiowego silnika wysokoprężnego.

Należy pamiętać, że nie chodzi o design i nie o brak aluminium, ale o technologię. Czas opanowania produkcji masowej, która obejmuje projektowanie i produkcję osprzętu i wyposażenia technologicznego, obliczanie i wybór trybów obróbki cieplnej i cięcia metalu, może znacznie przekroczyć czas i pieniądze poświęcone na opracowanie i testowanie prototypu, a to może być decydującym czynnikiem w osiąganiu sukcesów politycznych lub militarnych.