- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:29.

- Ostatnio zmodyfikowany 2025-06-01 06:25.

Wyposażanie budowanych rosyjskich statków w importowany sprzęt ma długą historię. Potwierdzają to statki budowane według programów wojskowego przemysłu stoczniowego Imperium Rosyjskiego na przełomie XIX i XX wieku, przedwojenne programy stoczniowe ZSRR (1935-1938), a także program rozwoju Marynarki Wojennej Rosji na lata 2011-2020.

Jedynymi wyjątkami były statki i jednostki pływające tworzone według powojennych programów stoczniowych ZSRR z lat 1945-1991, w których pierwszeństwo w wyposażeniu miały sprzęt, środki techniczne i komponenty, głównie produkcji krajowej.

Zdaniem autorów, wysoki udział importowanego sprzętu w wyposażaniu rosyjskich statków i okrętów w czasach carskich i obecnie jest wynikiem zapóźnienia technicznego i technologicznego krajowego przemysłu, spowodowanego m.in. niezrozumieniem rola i miejsce komponentu technicznego w gospodarce naszego państwa, a w konsekwencji niedocenienie znaczenia kadry naukowej, technicznej, inżynieryjnej i roboczej w społeczeństwie rosyjskim.

Czy można uniknąć wyposażania statków i okrętów Marynarki Wojennej w sprzęt importowany? Według autorów jest to możliwe przy wymianie elektrowni dieslowskich, spalinowo-gazowych i gazowo-gazowych na inne typy elektrowni, np. strumienie powietrzno-wodne.

O importowanym „farszu”

Jak wiadomo, prawie wszystkie statki i statki z importowanym sprzętem mają szereg cech, które wpływają nie tylko na ich użytkowanie w Rosji, ale także znacznie zwiększają koszty operacyjne w porównaniu ze statkami i statkami wyposażonymi w sprzęt krajowy. Te funkcje obejmują następujące elementy.

Po pierwsze, celem jest rozwiązanie wielu dodatkowych kwestii związanych z obecnością w rosyjskiej marynarce wojennej okrętów i okrętów z importowanym sprzętem. Na przykład szkolenie i przekwalifikowanie wszystkich kategorii personelu w zakresie konserwacji importowanego sprzętu; przeprowadzanie napraw fabrycznych; zaopatrywanie statków w komponenty, części zamienne, paliwo i smary zalecane przez kraj produkcji itp.

Jeśli te problemy zostaną rozwiązane przez kraj produkujący, to Rosja będzie musiała przeznaczyć duże środki finansowe w obcej walucie na opłacenie usług świadczonych przez stronę zagraniczną, jednocześnie na naprawy, modernizację lub wymianę importowanego sprzętu, statków zostanie wycofany ze służby na dłuższy czas lub naprawiany w kraju produkcyjnym za granicą, zmniejszając tym samym gotowość bojową rosyjskiej marynarki wojennej. W takim przypadku wymagane będą również duże koszty finansowe w walucie obcej, w tym utrzymanie załogi oraz pokrycie kosztów podróży za granicę.

Rozwiązując te kwestie, nasz kraj będzie musiał również ponieść znaczne koszty dewizowe, np. opłacić usługi zagranicznych specjalistów oraz zakupić potrzebne komponenty, części, narzędzia itp. z zakładu produkcyjnego.

Po drugie, użycie obcego sprzętu na statkach i statkach wchodzących w skład marynarki wojennej innych krajów zmusza te kraje do takiego czy innego narażenia ich interesów narodowych, ponieważ zmusza je do przestrzegania polityki kraju produkującego, w przeciwnym razie statki a statki mogą stracić możliwość wypłynięcia w morze.

Po trzecie, w przypadku pogorszenia lub zerwania stosunków między byłymi partnerami, z reguły dostawy niezbędnych komponentów, części zamiennych itp. Z reguły zatrzymują się, a statki i statki z importowanym „farszem” stają się praktycznie bezużyteczne. Historia zna wiele takich przykładów. Tak więc, po pogorszeniu stosunków między Indonezją a ZSRR, krążownik „Irian” (były sowiecki krążownik „Ordzhonikidze”), będący częścią indonezyjskich sił morskich, z powodu zaprzestania dostaw ze Związku Radzieckiego morskiego oleju opałowego, paliwa i smary, komponenty, części, części zamienne itp. przez około 10 lat nie miał możliwości wypłynięcia w morze, zardzewiał na murze bazy morskiej w Surabaya, pełniąc funkcję pływającego więzienia, a następnie został spisany na złom. Podobna sytuacja rozwinęła się w połowie lat 70. ze statkami marynarki etiopskiej, produkowanymi w Stanach Zjednoczonych, Wielkiej Brytanii i we Włoszech.

Po czwarte, specjaliści doskonale zdają sobie sprawę z tego, że parametry techniczne produktów eksportowych, w tym statków, jednostek pływających i elementów ich elektrowni, różnią się nieco (czasem nie na lepsze) od tych, które są przeznaczone do użytku domowego w kraju wytwórcy.

Po piąte, priorytetowe wykorzystanie produktów importowanych, w tym wyrobów inżynierii okrętowej, jest jednym z istotnych czynników hamujących rozwój nie tylko krajowego przemysłu, ale także krajowej nauki i techniki.

Wreszcie żaden kraj na świecie nie zapewni na eksport (nawet do najbliższych sojuszników) najnowszej (najnowszej) broni i sprzętu wojskowego. Dotyczy to również elementów elektrowni. Z reguły fizycznie nowe, ale przestarzałe próbki, produkty i technologie są sprzedawane za granicę.

Fakty z historii

W historii rosyjskiej marynarki wojennej było wystarczająco dużo przykładów wyposażenia okrętów wojennych w mechanizmy, urządzenia i broń produkcji zagranicznej.

Ponieważ w tamtych czasach elektrownie parowe (PSU) otrzymały największy rozwój, podczas realizacji programu budowy statków w 1895 roku okręty Cesarskiej Marynarki Wojennej zostały wyposażone w zasilacze produkcji zagranicznej, w tym brytyjskie silniki parowe z potrójnym rozprężaniem z kotłami parowymi Yarrow (firma stoczniowa „Yarrow Limited”), a także brytyjskie silniki parowe o potrójnej ekspansji Yarrow z licencjonowanymi francuskimi kotłami parowymi Belleville produkcji rosyjskiej.

Większość statków (pancernik Oslyabya, krążownik Almaz, krążownik Zhemczug, krążownik Aurora, pancernik Prince Suvorov, pancernik Eagle, pancernik Sisoy the Great itp.) Zbudowanych zgodnie z programem stoczniowym z 1895 roku, wzięła udział w bitwie pod Cuszimą w maju 1905.

Ogólnymi wadami głównych elektrowni (GEM) statków krajowych z początku XX wieku, wyposażonych w importowany sprzęt, były problemy eksploatacyjne kotłów (niskie parametry wytwarzanej pary, niska wydajność, nadmierne zużycie węgla, gromadzenie się sadzy w kotłach, przegrzewanie kotłów, tworzenie się trudnych do usunięcia osadów żywicznych w palenisku, emisja spalin z paleniska do kotłowni i innych) oraz silników parowych z potrójnym rozprężaniem (niska sprawność, duże właściwości masowo-wymiarowe, niska prędkość, wysoka prędkość wału korbowego itp.), a także brak domowych automatycznych systemów sterowania dla kotłów i silników parowych … Ponadto niskie parametry pary i mała wydajność parowa kotłów wymagały dużej ich liczby na statku - od 18 do 25 jednostek. Istniejące niedociągnięcia elektrowni produkcji zagranicznej znacznie zmniejszyły wskaźniki taktyczne i techniczne statków krajowych (prędkość, zasięg, zwrotność, niezawodność, przeżywalność), na tle których inne obiektywne i subiektywne powody, które doprowadziły Rosyjską Marynarkę Wojenną do tragedia Tsushima uległa pogorszeniu. Po Cuszimie flota rosyjska straciła na prawie pół wieku status oceanicznej, a Rosja straciła status wielkiej potęgi morskiej.

Dostarczając przestarzały sprzęt okrętowy za granicę, na przykład od początku XX wieku Wielka Brytania wyposażyła już swoje statki w instalacje kotłowe i turbinowe (KTU) w bardziej wydajne środki techniczne. Tak więc elektrownia pancernika Dreadnought, który w 1906 r. stał się częścią floty brytyjskiej, składała się z 4 turbin parowych Parson i 18 kotłów parowych Babcock i Wilcox.

Lekcje z bitwy pod Cuszimą

Te lekcje zostały uwzględnione, choć częściowo, w programie budowy statków z lat 1911-1914. Tak więc pancerniki typu Sewastopol (4 jednostki) i typu Cesarzowa Maria (2 jednostki), wprowadzone w tym okresie do rosyjskiej marynarki wojennej, zostały wyposażone w bardziej wydajne i małe turbiny parowe Parson zamiast nieefektywnych i nieporęcznych potrójnych silniki parowe rozprężne. Jednak nawet w tym programie stoczniowym nie przewidziano rozwoju i wyposażenia rosyjskich okrętów w sprzęt i środki techniczne, co uzależniało skuteczność bojową floty od dostaw z krajów produkujących.

W latach 30. XX wieku kwestia wyposażenia statków budowanych zgodnie z programami stoczniowymi (1935 i 1939) w elektrownie była również dotkliwie zmierzona przez rodzimych stoczniowców, co było spowodowane zapóźnieniem technicznym i technologicznym naszego kraju. W tym czasie stocznie mogły szybko i dobrze budować kadłuby statków różnych klas, w tym krążowników, liderów niszczycieli i niszczycieli, jednak produkcja elementów głównej elektrowni (okrętowe kotły parowe, okrętowe turbiny parowe obsługujące ich mechanizmy itp..) była słabo rozwinięta i pozostawała znacznie w tyle za zaawansowanymi stanami przemysłu stoczniowego.

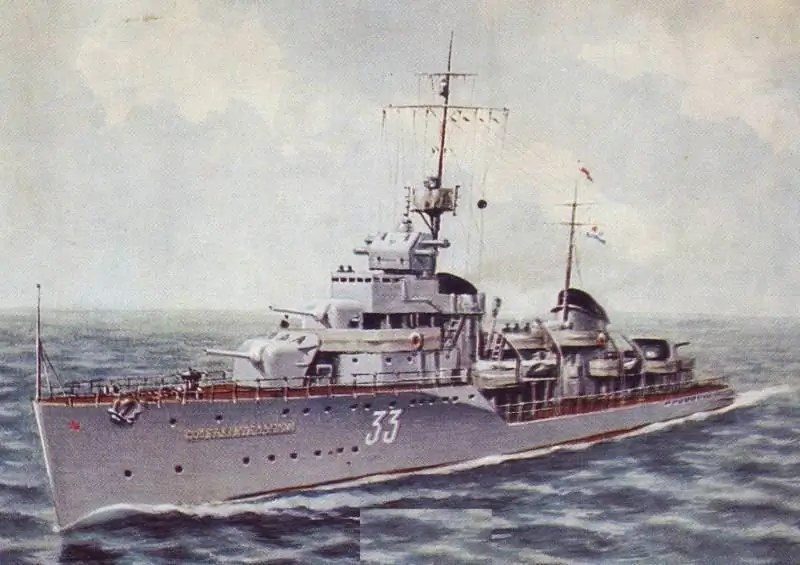

Aby przyspieszyć proces budowy nowych okrętów dla Marynarki Wojennej ZSRR, kierownictwo kraju postanowiło wyposażyć część kadłubów budowanych statków w elektrownie produkowane za granicą, w szczególności w Wielkiej Brytanii.1… W ten sposób został wyposażony pierwszy lekki krążownik Projektu 26 (Kirow), pierwszy z trzech liderów niszczycieli Projektu 1 (Moskwa) oraz kilka zbudowanych w Leningradzie niszczycieli Projektu 7U (seria Sentorozhevoy). Wszystkie te okręty zostały wprowadzone do siły bojowej Marynarki Wojennej ZSRR przed wojną.

Wielka Wojna Ojczyźniana 1941-1945, jak wiecie, była najtrudniejszym testem nie tylko dla wszystkich naszych ludzi, ale także dla sprzętu wojskowego, w tym okrętów rosyjskiej marynarki wojennej. Niestety nie wszystkie statki zbudowane w latach 30. zdały trudne wojenne egzaminy. Przejdźmy do faktów historycznych.

26 czerwca 1941 r. dowódca niszczycieli „Moskwa”, po wykonaniu bojowej misji ostrzału rumuńskiej bazy morskiej i portu Konstanca, skierował się do Sewastopola. Po powrocie do bazy panująca sytuacja operacyjno-taktyczna (nalot wroga) wymagała od okrętu rozwijania maksymalnego możliwego ruchu przez długi czas. Długotrwała eksploatacja elektrowni w trybie nadnominalnym doprowadziła do zniszczenia urządzeń wsporczych (fundamentów) głównych turbin parowych, które nie wytrzymywały warunków ciężkiej pracy. Najpierw pękły fundamenty, a potem zaczęły się zapadać. Powodem zniszczenia fundamentów był materiał ich wykonania - żeliwo - kruchy metal, który nie jest w stanie wytrzymać długotrwałych ostatecznych naprężeń dynamicznych. Skutkiem wypadku spowodowanego użyciem żeliwnych fundamentów była utrata dowódcy kursu niszczycieli i śmierć statku od skutków wrogiej broni.

Należy dodać, że w czasie pokoju przedwojennego eksploatacja elektrowni okrętów w trybie nominalnym i nadnominalnym odbywała się przez bardzo krótki czas tylko podczas próby odbiorowej i po przyjęciu okrętów do flota, długotrwała eksploatacja elektrowni statku w trybach maksymalnych była całkowicie zakazana specjalnym okólnikiem.

Z raportu pomocy2 Komisarz Ludowy Marynarki Wojennej ZSRR admirał N. G. Kuzniecow, przywódcy kraju, ustalili, że na dzień 21 czerwca 1941 r. Marynarka Wojenna składała się z 37 niszczycieli serii Strażnica (projekt 7 i 7U), z których 10 było gotowych do walki, reszta okrętów nie mogła wypłynąć na morze, głównie z powodu awarii przegrzewaczy głównych kotłów parowych i niemożności ich wymiany.

Faktem jest, że okrętowe kotły parowe wyprodukowane w Wielkiej Brytanii, instalowane na statkach, były projektowane na paliwo ciężkie produkcji angielskiej, natomiast spalanie krajowego oleju opałowego marynarki w kotłach, zwłaszcza przy maksymalnym obciążeniu paliwem, prowadziło do wypalania się przegrzewaczy, co spowodowało naruszenie operacyjności kotłów i całej elektrowni. Ponadto wielkość kotłowni dla niszczycieli tej serii nie pozwalała na naprawę stale psujących się elementów ogonowych układu rur kotłowych w warunkach okrętowych, a także wykluczała ich demontaż przez załogę do naprawy w fabryce. Podczas pierwszej blokady Leningradu zimą 1941-1942 naukowcy przeprowadzili wiele obliczeń termotechnicznych, które wykazały, że importowane turbiny parowe niszczycieli projektów 7 i 7U są zdolne do pracy na mokrej parze, to znaczy bez przegrzania i braku przegrzewacze pary w kotłach parowych, choć nieco ograniczone, ale nadal nie prowadzą do znacznego pogorszenia parametrów taktyczno-technicznych elektrowni i całego statku. Wyniki przeprowadzonych prac pozwoliły kierownictwu Marynarki Wojennej w warunkach wojennych podjąć świadomą decyzję o dalszej eksploatacji okrętów tych projektów bez przegrzewaczy. Po prostu zdemontowano przegrzewacze kotłów okrętowych i do końca wojny turbiny niszczyciela pracowały na mokrej parze. Stracono jednak cenny czas i wiele okrętów w pierwszym okresie Wielkiej Wojny Ojczyźnianej, najtrudniejszym dla naszego kraju, wykonywało misje bojowe, stojąc przy nabrzeżach i murach fabryk, nie wychodząc na morze.

Niestety, rozważane przykłady pokazują, że doświadczenie zdobyte podczas Wielkiej Wojny Ojczyźnianej w zakresie używania krajowych okrętów wojennych z importowaną instalacją elektromechaniczną trudno uznać za udane, ponieważ poszczególne elektrownie okrętowe produkcji zagranicznej z tego czy innego powodu straciły swoją wydajność w ekstremalnych warunkach pracy warunki. Oczywiste jest, że awaria elementów głównej elektrowni znacznie zmniejszyła skuteczność bojową zarówno pojedynczego okrętu, jak i całej marynarki. Oczywistym staje się, że wiele statków zbudowanych według przedwojennych programów budowy statków i wyposażonych w importowany sprzęt nadało się bardziej na parady niż na wojnę, o czym świadczą przytoczone powyżej fakty historyczne.

Lekcje z bojowego wykorzystania statków radzieckich w Wielkiej Wojnie Ojczyźnianej nie poszły na marne i zostały uwzględnione w powojennych programach stoczniowych ZSRR, statki i statki pomocnicze rosyjskiej marynarki wojennej zaczęto wyposażać w mechanizmy i urządzenia wyłącznie produkcji krajowej, co umożliwiło nie tylko wyeliminowanie przyczyn wielu sytuacji kryzysowych, ale pod koniec lat 50. ubiegłego wieku wycofanie floty radzieckiej na ocean światowy i ponowne przywrócenie statusu do naszego kraju wielkiej potęgi morskiej.

Sowiecka energetyka okrętowa była na poziomie zagranicznych i przez długi czas zajmowała wiodącą pozycję na świecie w wysokoobrotowych silnikach wysokoprężnych i turbinach gazowych. Ogólnie poziom krajowego przemysłu stoczniowego odpowiadał poziomowi światowemu, z wyjątkiem produkcji elektroniki radiowej i poszczególnych komponentów statków i statków, co było spowodowane opóźnieniem w produkcji podstawy elementów. Ogólnie rzecz biorąc, poziom osiągnięty przez przemysł stoczniowy ZSRR zapewniał możliwość posiadania marynarki wojennej, która spełniałaby cele kraju iw pewnym sensie dorównywała Marynarce Wojennej Stanów Zjednoczonych.

A co z dzisiaj?

Obecnie Rosja, jak wiadomo, realizuje zakrojony na szeroką skalę program budowy statków GPV 2011-2020, którego celem jest jakościowa i ilościowa aktualizacja krajowej marynarki wojennej, w tym poprzez wprowadzenie do jej składu bojowego okrętów nawodnych - fregat, korwety i małe statki, a także jednostki pomocnicze nowej generacji.

Początkowo zgodnie z regulaminem nowe okręty i jednostki pomocnicze miały być wyposażone w główne elektrownie (GEM) produkcji zagranicznej (głównie niemieckiej i ukraińskiej), jednak po wprowadzeniu sankcji Unia Europejska nałożyła embargo na produkty te jako produkty podwójnego zastosowania, a niemiecka firma MTU Friedrichshafen (Baden-Baden, Niemcy), producent okrętowych silników wysokoprężnych, pomimo istnienia i częściowej spłaty kontraktów, przestała dostarczać swoje produkty do Rosji. Jednocześnie SE NPKG Zorya-Mashproekt (Nikołajew, Ukraina) jednostronnie zerwała współpracę wojskowo-techniczną z rosyjskimi stoczniami.

Brak silników okrętowych i niemożność ich zakupu za granicą po raz kolejny zrodziły pytanie dla krajowych stoczniowców: „Jak możemy wymienić importowane główne silniki okrętowe?”

Problem braku silników doprowadził do zamrożenia budowy okrętów i jednostek pomocniczych rosyjskiej marynarki wojennej i faktycznie zakłócił planowany harmonogram realizacji całego krajowego programu stoczniowego. Zbudowane, ale nie wyposażone w silniki kadłuby niektórych nowych statków i okrętów zostały zwodowane, gdzie są przechowywane do czasu rozwiązania problemu elektrowni. Na przykład trzy fregaty pr. 11356 (zakład Yantar, Kaliningrad).

Do tej pory znaleziono wyjście z tej sytuacji, ale tylko częściowo.

Morskie instalacje diesla niemieckiej firmy MTU zostały zastąpione krajowymi morskimi silnikami wysokoprężnymi: 10D49 (16ChN26 / 26) zakładu Kolomna - na fregatach i M507D-1 zakładu Zvezda (St. Petersburg) - na łodziach rakietowych.

Silniki z turbiną gazową M90FR do fregat zostały już wyprodukowane w Rybińsku w UEC-Saturn i są gotowe do wysyłki do zakładu Severnaya Verf (St. Petersburg), ale flota potrzebuje nie tylko silników z turbiną gazową (GTE), ale głównej turbiny gazowej przekładnie (GGTZA), w tym oprócz silnika z turbiną gazową, skrzynie biegów, których produkcję powierzono zakładowi Zvezda (St. Petersburg). Brak jest jednak informacji o czasie produkcji i dostawy skrzyń biegów do silników turbogazowych M90FR.

W związku z tym nie było jeszcze możliwe zorganizowanie pełnoprawnej substytucji importu w wyposażaniu statków i statków w elektrownie krajowe.

Propozycja autorów

Upadek Związku Radzieckiego doprowadził do utraty inżynierii morskiej w Rosji (okrętowe silniki turbinowe, silniki wysokoprężne, kotły i turbiny parowe) i dziś w nowej Rosji konieczne jest odtworzenie tej produkcji, która zajmie znaczna ilość czasu. Aby przyspieszyć proces wyposażania budowanych statków i jednostek pływających, w pierwszej kolejności można opracować i wdrożyć najprostsze i najtańsze elektrownie okrętowe, np. napędy strumieniowe.

Według autorów, w projektowanej elektrowni jako armatka wodna lub śmigło wodno-strumieniowe można zastosować aparat kawitacyjny wodno-powietrzny, w którym dyfuzor wylotowy zastąpiono dyszą. Jako czynnik aktywny (roboczy) takiego kawitacyjnego urządzenia napędowego stosuje się powietrze pod wysokim ciśnieniem, a jako czynnik pasywny (zasysany) woda zaburtowa.

Elementem szkieletowym określonej elektrowni jest źródło sprężonego powietrza, na przykład sprężarka powietrza przeznaczona do sprężenia wymaganej ilości powietrza do parametrów wymaganych do normalnego funkcjonowania urządzenia z napędem kawitacyjnym. Ponadto elektrownia obejmuje wysokociśnieniowy rurociąg powietrzny, elementy odcinające, oprzyrządowanie i inne elementy połączone w jeden system zgodnie z ich przeznaczeniem funkcjonalnym. Linia ciśnieniowa sprężarki powietrza jest połączona przewodem sprężonego powietrza o wysokim ciśnieniu z odgałęzieniem roboczym aparatu strumieniowego. Śmigło odrzutowe jest zamontowane wewnątrz kadłuba statku na dnie pawęży (ang. Transon - płaskie cięcie rufy) statku pod kątem, natomiast króciec wylotowy i ssący śruby są umieszczone na zewnątrz kadłuba i zakopane pod poziom wody. Elektrownia może mieć jeden lub więcej eszelonów, których liczba zależy od wyporności statku.

Eszelon elektrowni działa w następujący sposób. Powietrze o wysokim ciśnieniu (HPA) ze sprężarki powietrza przez rurociąg HPV wchodzi do dyszy wodno-powietrznego aparatu kawitacyjnego, w komorze roboczej, w której podczas wypływu powietrza z dyszy powstaje próżnia wystarczająca do samozasysania wody z tyłu. Na wyjściu z jednostki napędu odrzutowego strumień powietrzno-wodny jest wyrzucany bezpośrednio do wody pod ciśnieniem, tworząc w ten sposób nacisk niezbędny do ruchu statku. W tym przypadku zmiana prędkości statku następuje na skutek wzrostu lub spadku parametrów (natężenia przepływu i ciśnienia) powietrza za sprężarką doprowadzoną do dyszy śmigła kawitacyjnego.

Zastosowanie kawitacyjnego aparatu wodno-powietrznego jako śmigła ze strumieniem wodnym wyeliminuje wiele wad śmigła i tradycyjnego urządzenia napędowego ze strumieniem wody.

Oczywiste jest, że elektrownia ze śmigłami kawitacyjnymi powietrzno-wodnymi jest bardziej ekonomiczna i ma znacznie niższą charakterystykę masową i rozmiarową niż te stosowane obecnie. Ponadto, poprzez wdrożenie pewnych środków projektowych, możliwe jest znaczne zwiększenie żywotności projektowanej elektrowni i statku jako całości.

Autorzy uważają, że powstanie okrętowej elektrowni strumieniowej powietrze-woda (UHVEU), w skład której wchodzi np. jedna sprężarka Diesla (produkcja krajowa), składająca się z wysokociśnieniowej sprężarki powietrza K30A-23 (o mocy 235 kW / 320 KM, wydajności powietrza 600 m³ / h i końcowym ciśnieniu powietrza 200 ÷ 400 kg / cm²) napędzanego silnikiem wysokoprężnym YaMZ 7514.10-01 (277 kW / 375 KM, jednostkowe zużycie paliwa - 208 g / kW * godzina); rurociągi powietrzne wysokiego ciśnienia; butle powietrzne pod wysokim ciśnieniem; oprzyrządowanie i jeden / dwa strumienie powietrzno-wodne, kawitacja strumieniowa, strumień wody, śmigło (śmigła) są obecnie dość realistyczne, na przykład dla statków o małej wyporności, w szczególności dla łodzi rakietowych i artyleryjskich. Oczywiście wraz ze wzrostem wyporności statku lub statku liczba eszelonów UHVEU wzrośnie.

W celu realizacji i użytkowania projektowanej elektrowni należy przeprowadzić niezbędne obliczenia i testy w pełnej skali. Jednocześnie ostateczna decyzja o wyposażeniu nowobudowanych statków i jednostek pływających w rozważaną elektrownię, w tym mechanizmy, urządzenia i systemy produkcji krajowej, należy do uprawnionych do tego liderów.

wnioski

HISTORIA jest ważną NAUKĄ, ponieważ stanowi wytyczną ruchu we właściwym kierunku nie tylko dla jednostki, ale także dla całego społeczeństwa. Ci, którzy ignorują i nie znają historii lub nie wyciągają z niej lekcji, potem słono za nią płacą.

Realizując polecenie Admiral S. O. Makarov do potomków „PAMIĘTAJ WOJNĘ”, rosyjskie statki i statki pomocnicze Marynarki Wojennej muszą być wyposażone w środki techniczne i systemy wyłącznie produkcji krajowej, w przeciwnym razie można ponownie nadepnąć na tę samą prowizję.